在智能制造浪潮的推动下,工业机器人、协作机器人、服务机器人等各类机器人已广泛渗透到制造业、物流仓储、医疗健康等多个领域。机器人的精准作业、高效运行与稳定可靠,核心依赖于其内部成千上万零配件的加工精度与装配质量。从核心传动部件的齿轮、丝杠,到支撑定位的轴承、底座,再到感知交互的传感器外壳,每一个零配件的加工质量都直接决定了机器人的性能上限。因此,机器人零配件加工作为机器人产业的核心配套环节,其技术水平不仅是精密制造能力的集中体现,更是推动机器人产业高质量发展的关键支撑。而随着机器人向高速、高精度、轻量化方向升级,对零配件的加工要求愈发严苛,机器人零配件精密加工技术也随之成为行业竞争的核心焦点。

一、机器人零配件精密加工的核心诉求:精度、稳定性与适配性

机器人的作业场景复杂多样,从工业生产线上的精准焊接、装配,到医疗领域的微创手术辅助,再到物流行业的高速分拣,不同场景对机器人性能的要求差异显著,但都离不开对零配件“高精度、高稳定性、高适配性”的核心诉求。这一诉求直接决定了精密加工在机器人零配件制造中的核心地位。

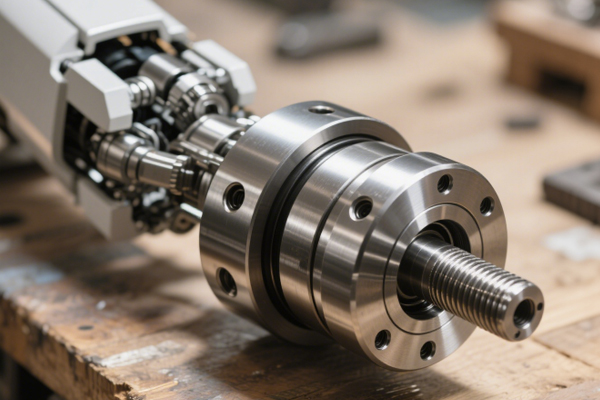

精度是机器人零配件加工的首要核心。机器人的定位精度与重复定位精度,直接取决于传动部件、关节部件等核心零配件的加工精度。例如,工业机器人的RV减速器内部齿轮,其齿面精度需控制在微米级,齿距累积误差需小于0.01mm,否则会导致减速器传动间隙增大,影响机器人的运动精度;直线导轨的导轨面粗糙度需达到Ra≤0.02μm,才能保证滑块运动的平稳性,避免机器人作业时出现抖动。对于协作机器人而言,由于其需与人类近距离协同作业,对运动平稳性和定位精度的要求更高,其关节轴承、传动轴等零配件的加工精度甚至需达到亚微米级。

稳定性是保障机器人长期可靠运行的关键。机器人在连续作业过程中,零配件需承受持续的载荷、摩擦与振动,这就要求精密加工不仅要保证初始精度,还要通过材料选择、热处理工艺优化等手段,提升零配件的耐磨性、抗疲劳性与尺寸稳定性。例如,机器人关节轴采用高强度合金钢材料,并通过调质处理、表面淬火等精密热处理工艺,可显著提升轴的硬度与韧性,避免长期高速旋转下出现变形或磨损;齿轮加工后采用齿面渗碳处理,能增强齿面耐磨性,延长减速器的使用寿命。

适配性则聚焦于零配件与整体系统的协同匹配。机器人是多零配件协同工作的复杂系统,每个零配件的尺寸、形状、性能都需与其他部件精准适配,否则会导致装配困难、传动效率下降,甚至引发系统故障。例如,传感器外壳的内部尺寸需与传感器芯片精准匹配,既要保证芯片的稳固安装,又要为信号传输预留合理空间;丝杠与螺母的螺纹精度需高度契合,才能实现高效的直线传动,避免出现卡滞或空转现象。因此,精密加工过程中需严格控制零配件的形位公差,确保其与系统的适配性。

二、机器人零配件精密加工的核心技术路径

针对机器人零配件的加工诉求,行业内已形成一系列成熟的精密加工技术路径,涵盖切削加工、磨削加工、特种加工等多个领域,同时融合了数字化、智能化技术,实现了加工过程的精准管控与效率提升。

高精度切削加工是机器人零配件加工的基础手段,广泛应用于齿轮、丝杠、底座等零配件的成型加工。其中,高速精密铣削技术可实现对复杂结构零配件的高效加工,例如机器人底座多为复杂箱体结构,采用五轴高速铣削技术,可一次性完成多个面的加工,不仅提升了加工效率,还能避免多次装夹带来的定位误差,保证各面之间的位置精度;精密车削技术则用于传动轴、套筒等回转体零配件的加工,通过优化切削参数、采用高精度数控车床,可将回转体零件的圆度公差控制在0.002mm以内,表面粗糙度控制在Ra≤0.05μm。此外,针对硬材料零配件的加工,硬切削技术可在材料热处理后直接进行切削加工,避免了传统加工中“先切削后热处理”导致的变形问题,显著提升了加工精度与效率。

精密磨削加工是提升零配件精度与表面质量的关键环节。对于要求极高的核心零配件,如RV减速器的摆线轮、直线导轨的导轨面等,需通过精密磨削加工进一步优化表面质量、控制尺寸精度。例如,采用超精密平面磨削技术加工摆线轮端面,可将端面平行度公差控制在0.001mm以内,表面粗糙度达到Ra≤0.01μm;无心磨削技术用于传动轴的外圆加工,能有效提升外圆的圆度与圆柱度精度,避免了装夹对工件的影响。随着技术发展,高精度成形磨削技术已实现对复杂曲面零配件的精准加工,可满足机器人关节部件等复杂结构的加工需求。

特种加工技术则为特殊材料、复杂结构零配件的加工提供了有效解决方案。机器人产业中大量采用钛合金、碳纤维复合材料等难加工材料,这些材料具有高强度、高硬度、导热性差等特点,传统切削加工难度大、效率低,而特种加工技术可有效突破这一限制。例如,电火花加工技术利用电蚀作用对硬材料进行加工,可精准加工出复杂的型腔、异形孔等结构,广泛应用于机器人传感器外壳、精密模具的加工;激光加工技术则具有加工精度高、热影响区小的优势,可用于碳纤维复合材料零配件的切割、打孔,避免了传统加工导致的材料分层、撕裂问题;电化学加工技术可实现对金属材料的高精度成形加工,加工表面无残余应力,适用于航空航天领域机器人的核心零配件加工。

数字化与智能化技术的融合,为精密加工提供了精准管控能力。通过引入CAD/CAM一体化技术,可实现从零件设计到加工编程的全流程数字化,减少人为干预导致的误差;采用在线检测技术,在加工过程中实时采集零配件的尺寸、形状等数据,通过数据分析及时调整加工参数,实现加工精度的闭环控制;借助数字孪生技术构建加工过程虚拟模型,可模拟加工过程中的应力、变形等情况,提前优化加工方案,避免加工缺陷的产生。此外,智能机床的应用实现了加工过程的自动化、智能化,可根据零配件的加工需求自动调整切削参数、更换刀具,提升了加工效率与质量稳定性。

三、机器人零配件精密加工的质量控制要点

精密加工的质量直接决定机器人的性能,因此,建立全流程的质量控制体系是机器人零配件精密加工的核心保障。质量控制需贯穿从原材料选型到加工完成的各个环节,涵盖尺寸精度、表面质量、性能参数等多个维度。

原材料质量控制是质量保障的基础。需严格筛选原材料供应商,对原材料的化学成分、力学性能、尺寸精度等进行全面检测,确保原材料符合加工要求。例如,对于高强度合金钢材料,需检测其碳含量、合金元素含量等指标,避免因原材料成分不合格导致加工后零配件性能不达标;对于复合材料,需检测其纤维分布、密度等参数,确保材料的均匀性与稳定性。

加工过程中的质量管控是提升加工精度的关键。通过在线检测与离线检测相结合的方式,全面监控加工过程。在线检测可实时发现加工过程中的偏差,及时调整加工参数,避免批量不合格产品的产生;离线检测则用于对加工完成的零配件进行全面检测,采用三坐标测量机、激光干涉仪、表面粗糙度仪等高精度检测设备,对零配件的尺寸、形位公差、表面质量等进行精准检测。例如,采用三坐标测量机检测齿轮的齿距、齿形等参数,测量精度可达0.0001mm;通过激光干涉仪检测直线导轨的定位精度,确保其符合机器人的运动精度要求。

热处理工艺的质量控制的不可或缺的。热处理工艺直接影响零配件的力学性能与尺寸稳定性,需严格控制热处理过程中的温度、保温时间、冷却速度等参数。例如,在齿轮渗碳热处理过程中,需精准控制渗碳温度与保温时间,确保齿面硬度达到要求,同时避免因温度过高或冷却过快导致齿轮变形;调质处理需合理控制淬火、回火温度,提升零配件的强度与韧性。此外,热处理后的精加工环节需充分考虑热处理变形的影响,通过精准加工修正变形,保证零配件的最终精度。

装配适配性检测是保障系统协同运行的重要环节。即使单个零配件的精度达标,若装配适配性不佳,仍会影响机器人的整体性能。因此,需对加工完成的零配件进行装配适配性检测,模拟实际装配场景,检测零配件之间的配合间隙、运动灵活性等指标。例如,检测丝杠与螺母的配合间隙,确保其在运动过程中无卡滞、无过大间隙;检测关节部件的装配灵活性,保证机器人关节运动顺畅。

四、行业趋势:迈向更高精度、更高效、更绿色的发展方向

随着机器人产业向高速化、高精度化、轻量化、智能化方向发展,机器人零配件精密加工行业也呈现出一系列清晰的发展趋势。更高精度是核心发展方向,未来将朝着亚微米级、纳米级精度迈进,以满足高端机器人的性能需求;更高效的加工技术将不断涌现,通过优化加工工艺、提升设备自动化水平,实现零配件的批量高效生产,降低加工成本;更绿色的加工理念将逐步深入,通过采用环保切削液、优化加工工艺减少能源消耗与废弃物排放,推动精密加工行业的绿色可持续发展。

同时,跨领域技术融合将成为推动行业发展的重要动力。材料科学与精密加工技术的融合,将开发出更适合机器人应用的新型材料及对应的加工工艺;人工智能、大数据等技术与精密加工的深度融合,将实现加工过程的自主决策、智能优化,提升加工的智能化水平;机器人技术与精密加工技术的协同发展,将推动加工过程的自动化、无人化,例如采用工业机器人完成精密加工中的上下料、检测等环节,提升加工效率与质量稳定性。

结语:机器人零配件精密加工是机器人产业发展的基石,其技术水平直接关乎机器人的性能与可靠性。在智能制造的大背景下,随着核心加工技术的不断突破、质量控制体系的持续完善以及数字化、智能化技术的深度融合,机器人零配件精密加工行业将迎来更高质量的发展。未来,只有持续深耕精密加工技术,不断提升加工精度、效率与质量稳定性,才能更好地支撑机器人产业的升级发展,为智能制造的全面推进提供坚实保障。