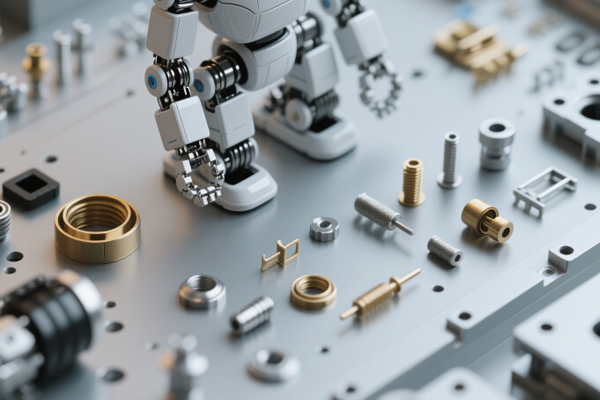

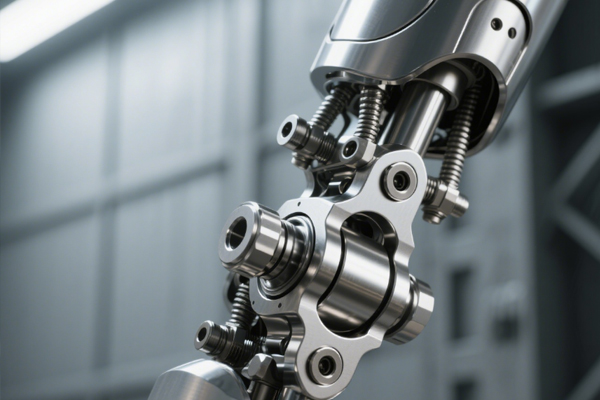

随着工业机器人向高精度、高稳定性、高负载方向发展,其核心零部件(如谐波减速器、RV减速器、伺服电机转子、精密齿轮等)的加工质量直接决定了机器人的运动精度、承载能力与使用寿命。传统机器人零部件加工依赖经验化工艺参数设置与事后质量检测,存在质量波动大、工艺调整滞后、生产效率偏低等痛点。在智能制造浪潮下,人工智能(AI)与大数据技术的深度融入,为机器人零部件加工构建了“事前预测-事中调控-事后优化”的全流程智能管控体系,成为突破质量瓶颈、提升加工效能的核心驱动力。本文将深入探讨人工智能与大数据驱动的机器人零部件加工质量预测模型构建、工艺优化路径及实践应用价值,为行业技术升级提供参考。

大数据采集与整合是实现质量预测与工艺优化的基础前提,其核心在于构建覆盖加工全流程的数据采集体系,打破“数据孤岛”。机器人零部件加工全流程涉及原材料、设备、工艺、环境、人员等多维度影响因素,需通过物联网(IoT)传感器、设备数据接口、检测仪器等终端,实现全要素数据的实时采集。具体而言,数据采集范围包括:原材料属性数据(如材质成分、硬度、热膨胀系数等);设备运行数据(主轴转速、切削速度、进给量、背吃刀量、主轴温度、导轨振动、切削力等);环境数据(车间温度、湿度、气压等);工艺过程数据(装夹力、刀具磨损量、加工工时等);质量检测数据(尺寸公差、形位公差、表面粗糙度、内部缺陷等)。通过边缘计算技术对采集到的多源异构数据进行实时清洗、脱敏、标准化处理,再传输至大数据平台进行整合存储,形成覆盖加工全流程的“数据资产库”,为后续AI模型训练与工艺优化提供数据支撑。

人工智能模型驱动的质量预测,是实现“事前预警、事中干预”的核心环节,能够精准预判加工过程中可能出现的质量缺陷。基于大数据平台的海量历史数据,可构建多类型AI预测模型,实现对不同质量缺陷的精准识别与概率预判。针对机器人零部件加工中常见的尺寸超差、表面粗糙度不达标、齿轮齿面磨损、减速器壳体变形等缺陷,可采用机器学习算法(如随机森林、梯度提升树、支持向量机)构建基础预测模型,通过输入设备运行参数、原材料属性、环境参数等特征变量,输出质量缺陷发生概率及影响权重。对于高精度、复杂结构零部件(如RV减速器摆线轮),则可采用深度学习算法(如卷积神经网络、循环神经网络),通过挖掘工艺参数时序数据与质量检测数据的深层关联,提升预测精度。例如,基于循环神经网络(RNN)构建的刀具磨损预测模型,可通过实时采集的切削力、主轴振动时序数据,精准预判刀具剩余寿命,提前预警因刀具磨损导致的零件表面质量下降问题,预测误差可控制在5%以内。

在质量预测的基础上,人工智能与大数据技术可实现机器人零部件加工工艺的动态优化与智能调控,打破传统“经验化调参”的局限。工艺优化的核心逻辑是通过AI模型挖掘工艺参数与质量指标之间的非线性映射关系,找到最优参数组合。具体而言,可采用“预测模型+优化算法”的协同架构:以质量预测模型的输出(如缺陷发生率、精度达标率)为目标函数,以设备性能极限、加工效率、成本约束为边界条件,通过智能优化算法(如遗传算法、粒子群优化算法、模拟退火算法)对切削速度、进给量、背吃刀量、装夹力、冷却温度等关键工艺参数进行全局寻优。例如,在精密齿轮加工中,通过遗传算法优化磨削工艺参数,可在保证齿轮齿面粗糙度Ra≤0.8μm、齿距累积误差≤5μm的前提下,将磨削效率提升15%以上。同时,借助大数据平台的实时数据反馈,工艺优化系统可实现动态自适应调整:当检测到原材料属性波动、设备运行状态变化或环境参数异常时,系统自动调用优化算法更新工艺参数,确保加工质量的稳定性。

人工智能与大数据驱动的质量预测与工艺优化,在机器人零部件加工中展现出显著的实践价值,主要体现在质量提升、效率优化与成本降低三个维度。在质量提升方面,通过事前预测与事中调控,可将零部件加工合格率提升8%-15%,尤其是在高精度核心零部件加工中,尺寸公差波动范围可缩小30%以上,有效保障机器人运动精度与稳定性。在效率优化方面,智能工艺优化可减少试切次数,缩短工艺调试周期,同时通过预判刀具磨损、设备故障等问题,减少非计划停机时间,整体生产效率可提升10%-20%。在成本降低方面,通过精准控制工艺参数,可减少原材料浪费(材料利用率提升5%-10%),延长刀具使用寿命(刀具消耗减少12%以上),同时降低事后质量返工成本,显著提升企业经济效益。例如,某机器人减速器生产企业通过引入AI与大数据管控系统,将摆线轮加工合格率从92%提升至99.2%,生产效率提升18%,年节约生产成本超千万元。

值得注意的是,实现人工智能与大数据在机器人零部件加工中的有效应用,仍需突破部分技术与应用瓶颈。一是数据质量与数量瓶颈,需提升多源数据采集的精准度与完整性,积累足够规模的高质量标注数据,提升AI模型的泛化能力;二是模型适配性瓶颈,不同类型、不同精度要求的零部件加工特性差异较大,需构建个性化的AI模型,避免“一刀切”的模型应用;三是技术融合瓶颈,需实现AI模型、大数据平台与加工设备的深度协同,确保工艺参数优化指令能够精准、实时传递至设备控制系统。未来,随着数字孪生、边缘计算、5G等技术的进一步发展,将实现加工过程的虚拟仿真与实时管控深度融合,AI模型的预测精度与优化效率将持续提升,推动机器人零部件加工向“全流程智能化、质量零缺陷”方向迈进。

综上所述,人工智能与大数据技术为机器人零部件加工质量预测与工艺优化提供了全新路径,通过构建全流程数据采集体系、精准质量预测模型与动态工艺优化系统,实现了加工质量的精准管控与生产效能的显著提升。在工业机器人产业高质量发展的背景下,推动AI与大数据技术在零部件加工领域的深度应用,将打破传统加工模式的局限,提升企业核心竞争力,为机器人产业的升级发展提供坚实的技术支撑。