在智能制造产业快速崛起的背景下,机器人已广泛应用于工业生产、物流仓储、服务消费等多个领域,而零件加工成本直接决定了机器人产品的市场竞争力。机器人零件加工涉及材料选型、工艺设计、批量生产、质量管控等多个环节,每个环节的决策都将对成本产生连锁影响。当前,如何在保证零件精度与性能的前提下实现成本最优,已成为机器人制造企业的核心课题。深入剖析加工成本的构成逻辑,探索科学的优化策略,对于推动机器人产业规模化、低成本发展具有重要现实意义。

材料成本是机器人零件加工的基础构成,占总成本的20%-40%,其差异主要源于材质选择与利用率。机器人不同部位零件的性能需求差异显著,材质选择需实现性能与成本的平衡。例如,关节部件需兼顾轻量化与高强度,多选用铝合金,单价约30-50元/公斤;关键承重结构对强度和耐腐蚀性要求极高,常采用钛合金,单价可达200-400元/公斤;非承重外壳则可选用工程塑料,单价仅20-40元/公斤。除材质本身价格外,材料利用率是影响成本的另一关键。传统加工中,边角料浪费导致部分零件材料利用率仅70%左右,而通过CAD软件智能排料、采用近净成形技术等方式,可将材料利用率提升至90%以上,显著降低材料损耗成本。

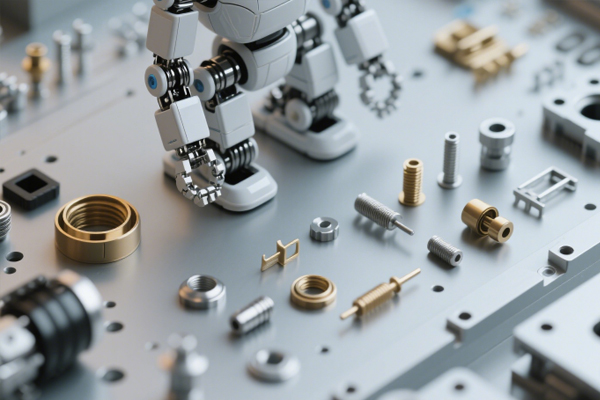

加工工艺与设备配置是决定成本的核心环节,其差异直接体现在加工效率与能耗损耗上。机器人零件对精度要求严苛,常用工艺包括CNC加工、3D打印、注塑成型等,不同工艺的成本差异显著。CNC加工适合高精度金属零件,小时费用约80-200元,复杂结构成本更高;3D打印适用于快速原型制作,塑料件成本0.5-2元/克,金属3D打印则达5-10元/克;注塑成型适合大批量生产,模具成本虽达5000-50000元,但单件成本可低至1-10元。设备自动化水平也深刻影响成本,自动化CNC加工中心虽初期投入较高,但可实现24小时连续生产,长期来看能将单件加工成本降低20%-40%,而传统设备的人工干预多、效率低,成本居高不下。此外,刀具选择对成本影响不容忽视,涂层硬质合金刀具寿命比普通刀具提升3-5倍,能显著降低刀具更换成本与停机时间。

生产批量与供应链管理是实现成本优化的重要抓手,规模效应与资源整合能力直接决定单位成本。小批量生产(<100件)时,设备调试、编程等固定成本分摊比例高,单件成本比大批量生产高出30%-50%;大批量生产(>1000件)则可通过规模化分摊固定成本,部分零件成本能降低40%-60%。供应链优化同样关键,集中采购原材料可争取更优惠的供应商价格,与优质供应商建立长期合作能保障材料稳定供应并降低采购成本。采用JIT(准时制)生产方式可减少库存积压与运输费用,在产业集群区域内共享检测设备、热处理设施等资源,能有效分摊固定成本。Cobalt Robotics通过与供应商深度合作,优化模具生产方案,成功将聚氨酯铸造成本降低60%,涂装成本降低90%,印证了供应链协同的降本潜力。

设计合理性与质量管控贯穿加工全流程,直接影响返工成本与不良损耗。许多企业因设计阶段忽视可制造性,导致成本居高不下。优化设计的核心策略包括简化复杂结构,用平面和直线替代复杂自由曲面;统一壁厚与圆角半径,减少刀具更换频率;避免深腔、薄壁和内凹结构,降低加工难度。公差与表面粗糙度要求也需精准匹配,非关键部位采用宽松公差等级,可避免加工成本翻倍上升;标准机加工表面(Ra 1.6-3.2μm)足以满足多数外壳需求,无需盲目追求高精度光洁度。质量管控不当会产生大量返工与废品成本,通过在线检测系统实时监控加工参数,借助智能监控技术及时发现异常,可显著降低不良品率,减少成本损耗。

实现机器人零件加工成本优化,需构建全流程协同管控体系。在设计阶段,推行可制造性分析(DFM),提前与加工厂家合作优化设计方案;材料环节,结合工况精准选型,通过智能排料与废料回收提高利用率;工艺环节,根据批量需求选择适配工艺,引入自动化设备与高效刀具,优化切削参数与冷却方式;供应链环节,依托规模化采购与资源共享降低固定成本;质量环节,建立全流程检测体系,减少不良损耗。某机器人零部件制造商通过改用涂层刀具、优化切削参数、引入微量润滑技术,成功将单件成本降低20%,年节省费用超百万元,为行业提供了可借鉴的实践经验。

未来,随着数字化、智能化技术的深度应用,机器人零件加工成本优化将迎来新突破。数字化孪生技术可实现加工过程仿真优化,提前规避成本风险;人工智能算法能实现加工参数实时优化,进一步提升效率;新型材料与复合加工技术的发展,将在保障性能的同时降低材料与加工成本。对于制造企业而言,需打破单一环节的降本思维,建立全流程、系统性的成本管控理念,通过技术创新与管理优化实现质量与成本的最佳平衡,推动机器人产业向更高质量、更具竞争力的方向发展。