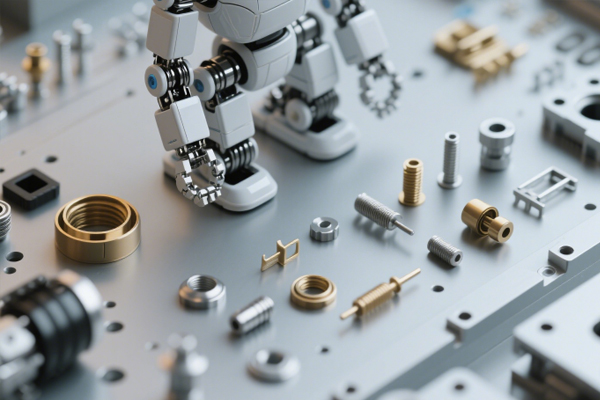

机器人产业的规模化发展,离不开核心零件加工质量的稳定性与一致性支撑。作为机器人运动执行、信号传输的核心载体,精密零件的加工精度直接决定机器人的定位精度、运动稳定性与使用寿命。当前,机器人零件呈现材质多元、结构复杂、精度要求严苛的特点,传统依赖经验的加工模式难以适配批量生产需求。工艺标准化建设作为破解这一难题的关键路径,通过构建覆盖不同材质、结构零件的加工参数数据库,实现加工过程的量化管控与精准复刻,为规模化生产提供稳定可靠的技术依据,成为推动机器人产业高质量发展的核心支撑。本文结合行业实践,探讨机器人零件精密加工工艺标准化建设的核心逻辑与落地实践。

工艺标准化建设的核心前提,是明确机器人精密零件的加工需求与分类体系。机器人零件涵盖减速器齿轮、伺服电机轴、末端执行器夹具等多个品类,材质涉及高强度合金钢、铝合金、钛合金、工程塑料等,结构则包含复杂曲面、微小孔、薄壁结构等多种类型,不同品类零件的加工精度要求差异显著,如减速器齿轮的齿廓公差需控制在微米级,薄壁零件的形位公差需规避变形影响。基于此,工艺标准化建设需先建立科学的零件分类体系,按“材质+结构+精度等级”三维维度划分零件类型,明确各类零件的加工核心难点,如合金钢零件的硬度高、切削难度大,铝合金零件的导热性好但易变形,为后续加工参数数据库的构建奠定基础。同时,需对标ISO 9001质量管理体系及机器人行业相关标准,明确工艺标准化的核心目标与技术要求,确保标准化体系的合规性与适用性。

加工参数数据库的构建是工艺标准化建设的核心载体,需实现“材质适配+结构适配+精度适配”的全维度覆盖。数据库构建需依托大量试验数据与实践经验,分阶段推进:首先,针对不同材质建立基础参数库,通过正交试验法优化切削参数,如加工高强度合金钢时,确定合理的切削速度、进给量、背吃刀量,平衡加工效率与刀具寿命;加工铝合金时,优化高速切削参数以减少变形。其次,结合零件结构特性优化参数,如针对复杂曲面零件,优化五轴联动加工的走刀路径与转速参数;针对微小孔零件,调整钻孔转速与进给速度,避免出现毛刺、孔径偏差等问题。最后,根据精度等级细化参数,对高精度零件采用分步加工策略,明确粗加工、半精加工、精加工各阶段的参数阈值。数据库需包含零件型号、材质信息、结构特征、加工工序、切削参数、刀具型号、检测标准等全要素信息,形成标准化的参数包,为批量生产提供直接依据。

工艺标准化的落地实施,需依托全流程管控机制保障参数数据库的有效应用。在生产准备阶段,技术人员根据零件类型从数据库中调取匹配的加工参数包,结合生产设备型号进行微调验证,通过试生产样品的全尺寸检测确认参数的适用性,形成标准化的工艺卡指导生产。在批量生产过程中,严格执行工艺卡要求,通过智能化加工设备实现参数的精准输入与实时监控,搭载数据采集系统记录加工过程中的参数波动、刀具磨损、尺寸精度等数据,同步反馈至数据库,为参数优化提供依据。建立工艺执行监督机制,定期开展现场巡检,核查操作人员是否严格遵循标准化工艺,避免人为操作偏差影响加工质量。以工业机器人减速器齿轮批量生产为例,通过应用标准化参数数据库,齿轮加工的尺寸公差波动范围缩小40%,不合格率控制在0.2%以下,生产效率提升30%。

工艺标准化建设的持续优化,需依托数据库的动态更新与技术迭代。建立数据库动态更新机制,结合批量生产数据、刀具技术升级、设备精度提升等情况,定期开展参数优化试验,将优化后的参数更新至数据库,提升参数的适配性。例如,当引入新型超硬刀具时,通过试验验证其在不同材质零件加工中的最优参数,更新至对应材质的参数包中,提升加工效率与质量。同时,关注机器人产业的技术发展趋势,针对新型轻量化零件、高精度传动零件等新品类,及时开展工艺试验,构建对应的标准化参数体系,拓展工艺标准化的覆盖范围。此外,加强跨部门协同,推动设计、加工、质检等环节的信息共享,将质检反馈的质量问题与加工参数关联分析,精准定位参数优化方向,形成“试验-应用-反馈-优化”的闭环体系。

综上,机器人零件精密加工工艺标准化建设的核心在于构建科学完善的加工参数数据库,通过标准化的参数管控实现加工过程的稳定复刻,为规模化生产提供核心支撑。这一建设过程不仅能提升零件加工质量的一致性与稳定性,降低生产风险,还能缩短新品研发周期,提升生产效率,增强企业的市场竞争力。未来,随着智能制造技术的深度融合,将人工智能、大数据分析等技术融入参数数据库的构建与优化,实现参数的智能匹配与预测性优化,将推动机器人零件精密加工工艺标准化向更高水平发展,为机器人产业的规模化、高质量发展注入更强动力。