机器人零件作为自动化装备的核心组成部分,其加工质量直接决定机器人的运动精度、负载能力与服役寿命。从协作机器人的薄壁关节到工业机器人的重型减速器齿轮,从导航传感器的精密外壳到执行末端的夹持部件,不同类型的零件对加工精度、表面质量与力学性能的要求差异显著。机器人零件加工厂需根据零件材质(如铝合金、合金钢、工程塑料)、结构特征(如复杂型腔、深孔、薄壁)及性能需求,选择适配的加工方法,构建“多工艺协同、精准可控”的加工体系。

一、传统精密加工:奠定零件精度基础

传统精密加工方法凭借成熟的工艺体系与稳定的加工质量,仍是机器人零件加工的核心手段,尤其适用于结构相对规则、精度要求中等的基础零件加工。

1. 车削加工:轴类零件的核心加工方式

车削加工通过主轴带动工件旋转,配合刀具的线性进给实现零件外圆、内孔、螺纹等特征的加工,广泛应用于机器人传动轴、丝杠、轴承套等轴类零件。对于机器人关节轴这类高精度零件,通常采用数控车床(CNC)进行加工,主轴转速可达3000-6000r/min,进给精度控制在0.001mm级别。加工合金钢传动轴时,通过粗车-半精车-精车的阶梯式工艺,先去除大部分余量(留量0.2-0.5mm),最终精车后外圆圆度误差≤0.003mm,满足机器人高速旋转时的动平衡要求。

针对细长轴类零件(长径比≥10),采用“跟刀架+反向进给”的车削策略,减少加工过程中的“让刀”变形,确保零件直线度误差控制在0.01mm/m以内。对于带有螺纹的机器人连接轴,采用数控车削中心的同步攻丝功能,实现螺纹加工与外圆加工的一体化,避免二次装夹带来的精度误差。

2. 铣削加工:复杂结构件的成型关键

铣削加工通过刀具的旋转切削与工件的多轴联动进给,可加工平面、凹槽、复杂型腔等多种特征,是机器人底座、关节壳体、法兰盘等结构件的主要加工方法。根据零件复杂度,分为立式铣削、卧式铣削及五轴铣削等形式。机器人关节壳体这类带有空间复杂孔系的零件,需采用五轴联动铣削中心,通过刀具姿态的灵活调整,一次性完成多个面的加工,避免多次装夹导致的定位误差,孔系位置度误差可控制在±0.015mm以内。

对于铝合金机器人外壳,采用高速铣削工艺(切削速度1500-2000m/min),配合硬质合金涂层刀具,不仅能提升加工效率30%以上,还能获得Ra≤0.8μm的表面粗糙度,减少后续打磨工序。铣削加工中,通过优化切削路径(如螺旋进刀、圆弧退刀),可降低刀具冲击,延长刀具寿命,同时减少零件表面的切削痕迹。

3. 磨削加工:高精度表面的最终保障

磨削加工利用高速旋转的磨具对零件表面进行切削,能实现更高的尺寸精度与表面质量,主要用于机器人导轨、精密齿轮、定位销等关键零件的精加工。机器人线性导轨的接触面需具备极高的平面度与耐磨性,采用平面磨削工艺,选用粒度800#的金刚石砂轮,磨削进给量控制在5-10μm/次,最终平面度误差≤0.002mm/m,表面硬度提升至HRC58-62。

对于机器人减速器的精密齿轮,采用成型磨削工艺,通过定制的砂轮形状复制齿轮齿形,齿面粗糙度可达Ra0.4μm,齿距累积误差≤0.005mm,确保齿轮啮合时的传动精度与平稳性。深孔磨削则适用于机器人液压管路接头的内孔加工,采用内圆磨床配合冷却液高压冲洗,避免切屑堆积导致的加工误差,内孔圆度误差≤0.001mm。

二、先进特种加工:突破复杂零件加工瓶颈

针对机器人零件中存在的薄壁、微小型、难切削材料等加工难题,先进特种加工方法凭借“非接触式切削”“以柔克刚”的优势,成为精密加工的重要补充。

1. 电火花加工(EDM):难切削材料的成型利器

电火花加工利用电极与工件之间的脉冲放电产生的高温蚀除材料,适用于淬火钢、硬质合金等难切削材料制成的机器人零件,如精密模具、微型齿轮、电极头等。机器人末端执行器的硬质合金夹持爪,因硬度高(HRC65以上)无法采用传统切削加工,通过电火花成型加工,以紫铜为电极,脉冲宽度控制在5-20μs,加工精度可达±0.002mm,夹持爪的齿形结构清晰完整,满足对工件的稳定夹持需求。

电火花线切割加工(WEDM)则适用于机器人微小型零件的加工,如直径0.1-0.5mm的精密弹簧片、微型定位销等。采用直径0.05mm的钼丝作为电极,加工精度可达±0.001mm,切口表面粗糙度Ra≤1.6μm,且加工过程中无机械应力,避免薄壁零件出现变形开裂。

2. 激光加工:微纳精度与高效加工的统一

激光加工凭借高能量密度、高精度的优势,在机器人零件的微加工、表面处理等领域应用广泛。机器人传感器的微型孔加工(孔径0.01-0.1mm),采用飞秒激光加工技术,脉冲宽度仅为100fs,能在陶瓷、蓝宝石等脆性材料上实现无毛刺加工,孔的圆度误差≤5%,且不会产生热影响区,确保传感器的光学性能不受影响。

激光表面强化处理则用于提升机器人零件的耐磨性与耐腐蚀性,如机器人行走轮的表面激光淬火,通过激光扫描使表面形成淬火层,硬度提升至HRC60以上,耐磨性提升2-3倍;激光打标技术可在机器人零件表面标记唯一识别码,便于生产追溯与质量管控,标记精度可达0.01mm,且永不磨损。

3. 增材制造(3D打印):复杂结构的创新加工路径

增材制造通过“层层叠加”的方式成型零件,彻底突破了传统加工的结构限制,适用于机器人复杂轻量化零件的制造,如拓扑优化后的关节支架、仿生结构的末端执行器等。采用选择性激光熔化(SLM)技术加工钛合金机器人关节支架,能直接成型内部复杂的镂空结构,零件重量减轻40%以上,同时抗拉强度达1100MPa,满足机器人的强度要求。

对于小批量定制的机器人零件,增材制造可大幅缩短研发周期,无需制作专用模具,从设计图纸到成品仅需3-7天。加工完成后,通过后续的喷砂、热处理等工艺,可提升零件表面质量与力学性能,使表面粗糙度从Ra12.5μm优化至Ra1.6μm,满足装配需求。

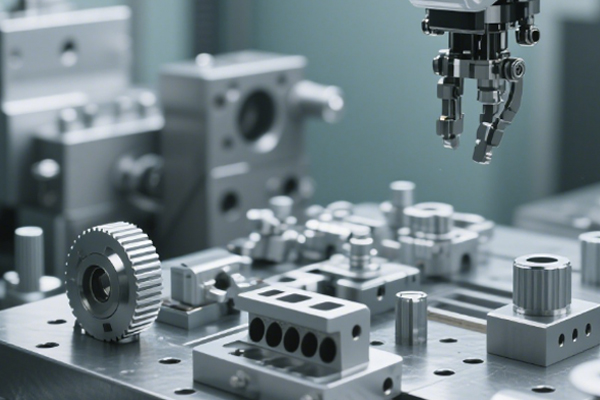

三、复合加工技术:实现精度与效率的协同提升

复合加工技术将多种加工方法集成于一台设备,通过一次装夹完成多工序加工,减少装夹误差,提升加工效率,是机器人精密零件加工的发展方向。

1. 车铣复合加工:轴类复杂零件的一体化加工

车铣复合加工中心集成了车削、铣削、钻孔、攻丝等多种功能,适用于机器人传动轴、行星轮等兼具轴类与盘类特征的复杂零件。加工机器人行星轮时,一次装夹即可完成外圆车削、齿部铣削、端面钻孔等工序,零件的同轴度误差≤0.003mm,相比传统多设备加工效率提升50%以上。设备配备的自动换刀系统(刀库容量20-60把)可实现不同工序的快速切换,满足多品种小批量的生产需求。

2. 铣磨复合加工:高精度零件的finish machining

铣磨复合加工将铣削的高效成型与磨削的高精度优势相结合,适用于机器人导轨、精密平台等零件的加工。加工机器人高精度定位平台时,先通过铣削快速去除余量,再直接进行磨削精加工,无需转移设备,定位误差控制在0.001mm以内,平面度误差≤0.002mm/m,表面粗糙度达Ra0.2μm,完全满足机器人定位精度的要求。

四、加工方法选择的核心原则

机器人零件加工厂在选择加工方法时,需综合考虑以下因素:一是零件性能要求,高精度、高表面质量优先选择磨削、电火花加工等方法;二是零件结构特征,复杂型腔优先采用五轴铣削或增材制造,薄壁零件优先采用激光加工或电火花线切割;三是材料特性,难切削材料优先采用电火花、激光加工,铝合金等易切削材料优先采用高速铣削;四是生产批量,大批量零件优先采用专用设备与传统加工,小批量定制零件优先采用增材制造或复合加工。

结语:随着机器人技术向高精度、轻量化、智能化方向发展,对零件加工方法的要求也日益严苛。从传统车铣磨的精准控制到先进特种加工的技术突破,再到复合加工的协同增效,机器人零件加工方法正不断创新升级。加工厂需立足自身产能与技术优势,构建多元化的加工体系,通过工艺优化与设备升级,实现零件加工精度与生产效率的双重提升,为机器人产业的高质量发展提供坚实的制造支撑。