在“双碳”目标引领下,绿色制造已成为制造业高质量发展的核心方向。机器人产业作为高端制造的支柱,其零件加工环节却长期面临高能耗、高排放的痛点——精密加工设备的持续运转、切削液的大量使用、金属废料的低效回收,既增加了企业运营成本,也与绿色发展理念相悖。如今,通过工艺革新、设备升级与管理优化,机器人零件加工正突破传统模式,探索出一条“高效生产与低碳减排”协同发展的新路径,为制造业绿色转型提供实践范本。

工艺精益化重构是节能减排的核心抓手,通过减少加工冗余实现“源头减碳”。机器人核心部件如谐波减速器的齿轮坯加工,传统工艺需经过“粗车-半精车-粗磨-精磨”多道工序,材料去除率达40%以上,不仅浪费原材料,还延长了设备运转时间。某机器人企业采用“近净成型+精准切削”组合工艺,先通过冷挤压技术将金属坯料预制成接近成品形状的毛坯,再利用五轴联动加工中心进行精准切削,材料去除率降至15%以下,同时将加工工序从6道缩减至3道。数据显示,该工艺优化使齿轮加工的单位能耗降低32%,金属废料减少60%,单件加工成本下降25%。

高速干切削技术的推广应用,彻底改变了“依赖切削液冷却润滑”的传统模式,实现“无废加工”。机器人关节轴承的不锈钢套圈加工,传统湿切削每加工100件需消耗20升切削液,不仅存在废液处理难题,切削液的采购与维护成本也居高不下。改用陶瓷涂层刀具配合高速干切削技术后,通过刀具的高温红硬性与高速切削产生的离心力实现自清洁,无需添加切削液即可完成加工。某企业的实践表明,干切削技术使轴承套圈加工的单位能耗降低18%,同时省去了切削液处理成本,每年减少工业废液排放近80吨,零件表面粗糙度还从Ra0.8μm提升至Ra0.4μm,实现了环保与精度的双重提升。

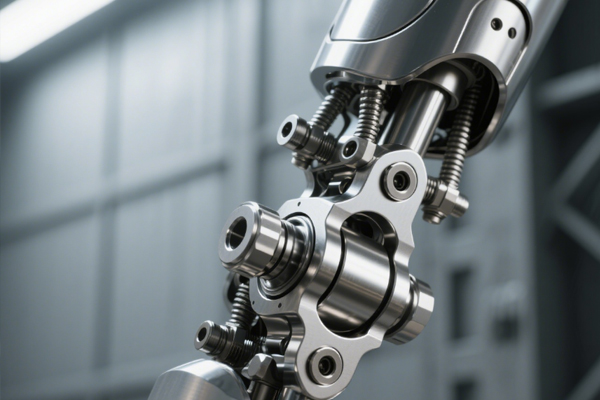

设备的绿色升级与智能化改造,为节能减排提供硬件支撑。机器人零件加工常用的数控铣床、加工中心等设备,其能耗主要集中在主轴运转与液压系统。通过更换高效节能主轴、采用伺服电机驱动替代传统液压系统,可使设备待机能耗降低50%以上。更重要的是,智能化管理系统的融入实现了能源的精准调控——某智能制造工厂为20台加工设备搭载能源管理模块,通过AI算法分析加工任务与设备负载,自动调整主轴转速、进给量等参数,在保证加工精度的前提下,将设备有效作业率从65%提升至88%,单位零件的加工能耗降低28%。此外,设备余热回收系统可将加工过程中产生的热量收集用于车间供暖,每年减少燃煤消耗近百吨。

材料的循环利用与绿色选型,构建起全链条减排体系。机器人零件多采用铝合金、高强度钢等金属材料,其生产过程本身能耗较高,因此材料的高效回收至关重要。某机器人企业建立了“废料分类回收-精准熔炼-二次成型”闭环体系,将加工产生的铝合金废料经提纯处理后,用于生产机器人外壳等非核心零件,材料回收率达92%,相比使用原生铝,每吨材料的生产能耗降低75%。在材料选型上,采用新型镁铝合金替代传统钢材制造机器人轻量化零件,不仅使零件重量减轻30%,还因镁铝合金的切削性能更优,降低了加工过程中的能耗与刀具损耗。

生产环境的绿色优化与管理机制完善,为节能减排提供保障。在车间布局上,通过合理规划设备间距与物流路线,减少零件转运过程中的能耗;采用LED节能照明与智能通风系统,使车间照明能耗降低60%,通风系统根据人员与设备分布自动调节风量。管理层面,建立节能减排考核机制,将单位零件能耗、废料回收率等指标纳入员工绩效,同时引入ISO14001环境管理体系,从制度上规范加工流程。某企业通过这些措施,实现了机器人零件加工全流程的碳排放下降35%,成为行业绿色制造标杆。

绿色制造理念下的机器人零件加工,早已超越“末端治理”的传统模式,转向“源头减排、过程节能、循环利用”的全链条绿色发展。从工艺优化减少材料浪费,到干切削技术杜绝废液排放,再到智能化设备实现能源精准调控,每一项举措都在诠释“低碳即效益”的发展逻辑。随着机器人产业的不断壮大,节能减排不仅是企业社会责任的体现,更是提升核心竞争力的关键。未来,随着新材料、新技术的持续涌现,机器人零件加工将实现更高水平的节能减排,为制造业绿色转型注入更加强劲的动力。