从工业生产线上重复作业的机械臂,到手术室里精准缝合血管的手术机器人,再到家庭中灵活避障的服务机器人,“灵动” 已成为衡量现代机器人性能的核心指标。这种 “灵动” 并非简单的动作灵活,而是融合了高精度定位、快速响应、复杂环境适应能力的综合表现,其背后离不开零件加工技术的持续突破 —— 从传统机械制造追求的 “静态精度”,到如今支撑机器人灵动的 “动态精度 + 柔性适配”,零件加工的每一次革新,都为机器人赋予了更接近人类动作逻辑的灵动能力。本文将深入探秘零件加工技术如何从机械精度出发,逐步突破技术瓶颈,支撑机器人实现从 “机械运动” 到 “灵动作业” 的跨越。

一、机械精度:机器人灵动的 “基石”,零件加工的 “初心”

在机器人发展初期,“精度” 是零件加工的核心追求,也是机器人实现基本功能的前提。此时的机械精度主要体现在 “静态尺寸精度” 与 “简单运动精度” 上,零件加工通过严格控制尺寸公差、形位公差,确保机器人能完成重复、稳定的动作,为后续 “灵动” 性能的升级奠定基础。

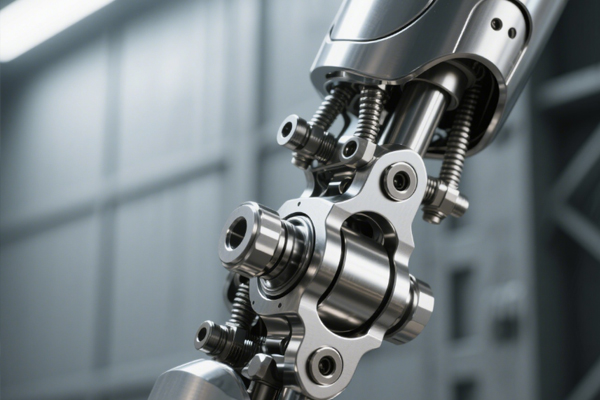

传统工业机器人的核心零部件,如减速器、伺服电机轴、机械臂连杆,其加工精度直接决定了机器人的定位精度。以机器人减速器为例,作为传递动力与控制运动的关键部件,其内部齿轮的齿距误差需控制在 ±0.002mm 以内,轴承的径向跳动需≤0.001mm,否则会导致机器人末端定位偏差超过 0.1mm,无法完成精密装配作业。为实现这一精度,零件加工需采用超精密磨削技术 —— 通过金刚石砂轮(粒度 8000# 以上)以 30m/s 的磨削速度对齿轮齿面进行加工,配合在线检测系统(如激光干涉仪)实时修正误差,使齿轮的表面粗糙度达到 Ra0.02μm,齿距累积误差控制在 0.005mm 以内。某机器人企业通过该技术,将减速器的传动精度提升至 0.1 弧分,支撑其工业机械臂的定位精度达到 ±0.02mm,满足了汽车零部件精密装配的需求。

除了静态尺寸精度,零件加工还需保障 “简单运动精度”,即零部件在运动过程中的稳定性。以机械臂连杆为例,其加工不仅要求杆身的直线度≤0.003mm/m,还需通过有限元分析优化结构设计,确保在高速运动(速度≥1m/s)时的形变≤0.001mm。这就要求零件加工采用 “精密切削 + 应力消除” 的组合工艺 —— 先通过高速铣削(切削速度 1500m/min)加工出连杆雏形,再经过低温时效处理(-50℃×2 小时)释放材料内部应力,最后通过超精密磨削完成精度修正。这种加工方式使机械臂连杆在高速运动时的振动幅度控制在 0.005mm 以内,为机器人实现稳定的重复动作提供了保障。

可以说,早期的零件加工以 “静态精度” 为核心,通过超精密磨削、精密切削等技术,为机器人构建了 “精准运动” 的基础。但随着机器人应用场景的拓展,仅靠静态精度已无法满足 “灵动” 需求 —— 手术机器人需要在狭小的人体腔隙内完成 “柔性抓取”,服务机器人需要在复杂家居环境中 “灵活避障”,这些场景要求机器人不仅精准,还要具备 “动态适应性” 与 “柔性操作能力”,这就倒逼零件加工技术从 “静态精度” 向 “动态精度 + 柔性适配” 升级。

二、动态精度:机器人灵动的 “核心”,零件加工的 “突破点”

机器人的 “灵动”,本质是在动态环境中快速、精准地调整动作,这就要求核心零部件具备 “动态精度”—— 即在高速运动、载荷变化、环境干扰下,仍能保持稳定的精度表现。零件加工技术需从 “控制静态尺寸” 转向 “优化动态性能”,通过材料选择、结构设计、工艺创新,突破动态精度的瓶颈。

(一)高速响应部件:加工技术支撑 “快速反应”

机器人的快速响应能力,依赖于伺服电机、滚珠丝杠等高速响应部件的加工精度。以伺服电机的转子为例,其加工不仅要求转轴的圆度≤0.0005mm,还需保证转子铁芯与转轴的同轴度≤0.001mm,否则在高速旋转(转速≥10000r/min)时会产生离心力偏差,导致电机振动、响应延迟。为实现这一动态精度,零件加工采用 “精密锻造 + 超精密车削” 工艺 —— 先通过热模锻将钢材锻造成转子雏形,确保材料密度均匀(偏差≤0.1g/cm³),再通过超精密车削(主轴转速 20000r/min,进给量 0.001mm/r)加工转轴,配合激光对中仪实时监测同轴度,使转子的离心力偏差控制在 5g 以内。某伺服电机企业通过该技术,将电机的响应时间从 0.1 秒缩短至 0.05 秒,支撑机器人实现 “毫秒级” 的动作调整,满足了分拣机器人 “高速分拣”(每小时分拣 1200 件)的需求。

(二)抗干扰部件:加工技术保障 “稳定运行”

在复杂环境中,机器人会受到振动、温度变化等干扰,核心零部件的抗干扰能力直接影响动态精度。以手术机器人的末端执行器为例,其在人体腔内运动时,会受到组织阻力、体温(37℃)的影响,若零件的热变形系数过大、刚性不足,会导致操作精度下降,甚至引发手术风险。这就要求零件加工采用 “低膨胀材料 + 刚性优化” 技术 —— 选择钛合金(热膨胀系数 11×10⁻⁶/℃)作为末端执行器的基材,通过 “五轴联动铣削 + 低温稳定处理” 工艺加工,确保执行器在 37℃环境下的热变形≤0.0003mm;同时,通过拓扑优化设计,在执行器内部加工出蜂窝状结构,在减轻重量(减重 30%)的同时提升刚性(弯曲刚度提升 25%)。某手术机器人企业通过该技术,将末端执行器的动态定位精度控制在 ±0.01mm,即使在组织阻力变化的情况下,仍能稳定完成血管缝合动作,实现了 “柔性灵动” 的手术操作。

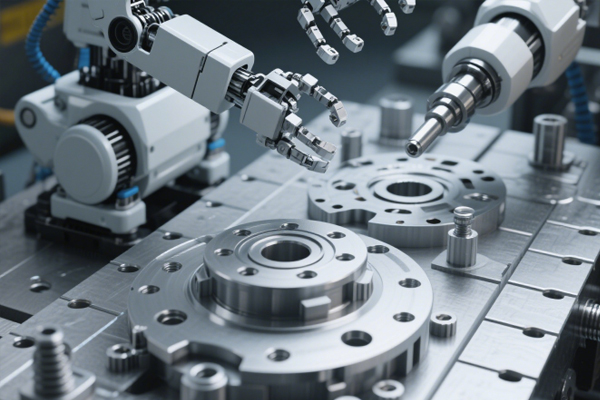

(三)动态平衡部件:加工技术消除 “运动偏差”

机器人在高速运动时,零部件的动态不平衡会产生振动,影响动作精度与稳定性。以机械臂的关节部件为例,其内部包含齿轮、轴承、传动轴等多个零件,若整体动态不平衡量超过 5g・mm,会导致机械臂在运动时产生 0.01mm 以上的振动,无法完成精密操作。零件加工需引入 “动态平衡加工” 技术 —— 在关节部件装配前,对每个零件进行单独的动态平衡检测(如齿轮的不平衡量≤1g・mm),装配后通过 “去重法”(激光去除材料)调整整体平衡,使关节部件的动态不平衡量控制在 2g・mm 以内。某机器人企业通过该技术,将机械臂的运动振动幅度从 0.015mm 降至 0.005mm,使其在高速抓取(速度 1.5m/s)时仍能保持精准定位,支撑了电子元件精密组装的 “灵动” 需求。

三、柔性适配:机器人灵动的 “延伸”,零件加工的 “新维度”

随着机器人应用场景向 “人机协作”“服务交互” 拓展,“柔性适配” 成为灵动的重要延伸 —— 机器人需具备 “柔性抓取”(如抓取鸡蛋不破碎)、“人机安全交互”(如碰撞时自动缓冲)的能力,这就要求零件加工突破 “刚性精度” 的局限,向 “柔性结构 + 智能材料” 方向创新。

(一)柔性抓取部件:加工技术实现 “精准且柔和”

服务机器人、食品加工机器人需要 “柔性抓取” 能力,其核心在于末端夹爪的加工技术。传统刚性夹爪易损坏脆弱物体,而柔性夹爪需具备 “可变形、可自适应” 的特点,这就要求零件加工采用 “柔性材料 + 微结构设计”。例如,某企业研发的硅胶柔性夹爪,通过 “3D 打印 + 精密模具” 工艺加工 —— 先采用 SLA 光固化 3D 打印技术制作夹爪模具(精度 ±0.01mm),再通过注塑成型工艺将医用硅胶(硬度 Shore A 30)制成夹爪,同时在夹爪表面加工出微米级的防滑纹路(深度 50μm,宽度 100μm)。这种夹爪可根据物体形状自适应变形,抓取力控制在 5-50N 之间,既能精准抓取鸡蛋(不破碎),又能稳定抓取玻璃瓶(不滑落),支撑服务机器人实现 “灵动且安全” 的抓取动作。

(二)人机交互部件:加工技术保障 “安全且灵敏”

人机协作机器人在与人类交互时,需具备 “碰撞检测与缓冲” 能力,其核心在于弹性关节的加工。弹性关节需在受到碰撞时产生柔性形变,同时快速恢复原位,这就要求零件加工采用 “弹性材料 + 精密组装” 技术。例如,某协作机器人的弹性关节,采用 “钛合金弹性体 + 精密传感器” 的结构 —— 通过超精密线切割技术(切割精度 ±0.001mm)加工钛合金弹性体,使其在受到 50N 冲击力时的形变量为 0.5mm,且形变后无永久变形;同时,在弹性体内嵌入微型压力传感器(通过 MEMS 工艺加工,尺寸 2mm×2mm),实时检测碰撞力。当机器人与人类发生碰撞时,弹性关节可缓冲 80% 的冲击力,传感器在 10ms 内触发停机指令,确保人机交互安全。这种弹性关节的加工技术,使协作机器人在与工人共同作业时,既具备 “灵动的协作能力”,又能保障操作安全。

(三)智能感知部件:加工技术赋能 “环境适配”

机器人的灵动还体现在对环境的感知与适配能力,这依赖于智能感知部件的加工。以机器人的视觉导航摄像头为例,其镜头的加工精度直接影响成像质量,进而影响环境识别精度。镜头加工需采用 “超精密抛光 + 镀膜” 技术 —— 通过磁流变抛光(MRF)技术对光学玻璃进行抛光,使镜头表面粗糙度达到 Ra0.001μm,平面度≤0.0005mm;再通过真空镀膜技术(离子辅助沉积)在镜头表面制备增透膜(厚度 100nm,误差 ±5nm),使透光率提升至 99.5% 以上。这种镜头加工技术,使机器人摄像头能清晰识别 5m 外的 0.1mm 微小物体,支撑其在复杂环境中精准避障,实现 “灵动导航”。

四、案例实践:零件加工支撑机器人灵动的典型场景

(一)手术机器人:精密零件加工实现 “微创灵动”

某医疗机器人企业研发 “神经外科微创手术机器人” 时,需实现 “在颅内毫米级空间内精准操作” 的灵动需求,核心挑战在于末端执行器的加工精度与柔性。

该企业通过三项关键加工技术突破:一是采用 “钛合金微铣削 + 电解抛光” 工艺,加工出直径 2mm 的执行器杆身,杆身的直线度控制在 0.002mm/m,表面粗糙度 Ra0.01μm,避免损伤脑组织;二是采用 “激光微切割 + 柔性材料注塑” 技术,制作出直径 0.5mm 的微型夹爪,夹爪采用医用硅胶与金属骨架复合结构,既能精准抓取 0.3mm 的神经电极,又能在接触脑组织时产生柔性缓冲(形变量 0.1mm);三是在执行器内部加工出直径 0.3mm 的微通道(通过深孔钻削技术,孔深径比 20:1),用于传输手术器械与图像信号。

依托这些零件加工突破,该神经外科手术机器人的末端操作精度达到 ±0.005mm,可在颅内 1mm 的间隙内完成电极植入,手术创口从传统的 5cm 缩小至 3mm,术后患者恢复时间缩短 70%,真正实现了 “微创灵动” 的手术操作。

(二)服务机器人:柔性零件加工实现 “家居灵动”

某服务机器人企业研发 “家庭陪伴机器人” 时,需实现 “在复杂家居环境中灵活避障、柔性交互” 的灵动需求,核心挑战在于行走关节与交互部件的加工。

在行走关节加工方面,采用 “碳纤维复合材料 + 3D 打印” 工艺,加工出重量仅 50g 的关节支架,支架的动态不平衡量控制在 1g・mm 以内,使机器人行走速度达到 0.8m/s,且在地毯、地砖等不同地面上的振动幅度≤0.003mm;在交互部件(如机械手掌)加工方面,采用 “硅胶注塑 + 嵌入式传感器” 技术,手掌表面加工出仿生指纹纹路(深度 30μm),内部嵌入 12 个压力传感器(通过 MEMS 工艺加工,精度 ±0.1N),使机器人能感知 0.5N 的触碰力,既能轻柔抚摸宠物,又能稳定端起水杯。

这些零件加工技术的应用,使家庭陪伴机器人具备了 “灵活避障(避障精度 ±5mm)、柔性交互(力控精度 ±0.1N)” 的灵动能力,可在家庭环境中安全、便捷地为老人提供陪伴与服务。

五、未来展望:零件加工如何支撑机器人更 “灵动”

随着机器人技术向 “拟人化”“智能化” 方向发展,零件加工技术将迎来新的突破,为机器人赋予更接近人类的灵动能力:

一是 “仿生结构加工” 技术将成为新方向。通过模仿人类骨骼、肌肉的结构,加工出具有 “可变刚度” 的零部件 —— 例如,采用 “4D 打印” 技术加工机械臂关节,使关节在运动时可根据载荷自动调整刚度(刚度变化范围 10-1000N/m),既具备高速运动的刚性,又具备柔性交互的弹性,支撑机器人实现更自然的拟人动作。

二是 “智能材料集成加工” 将提升灵动的智能化水平。将形状记忆合金、压电材料等智能材料与传统金属、高分子材料集成加工,研发出 “可自感知、自调整” 的零部件 —— 例如,在机械臂连杆中嵌入形状记忆合金丝(通过精密编织与注塑成型),当连杆受到过载时,合金丝可自动收缩调整连杆刚度,避免形变,使机器人在动态环境中始终保持精度,实现 “自适应灵动”。

三是 “微纳级精密加工” 将推动机器人向 “微型化灵动” 发展。随着微型机器人(如胶囊机器人、血管机器人)的应用,零件加工需突破 “微纳级精度”—— 例如,采用 “电子束光刻 + 纳米压印” 技术,加工出尺寸 100nm 的微型齿轮,使胶囊机器人能在人体肠道内实现 “毫米级转向”,支撑微型机器人完成 “精准给药、肠道检测” 等灵动作业。

从机械精度到机器人灵动,零件加工技术经历了从 “控制静态尺寸” 到 “优化动态性能”,再到 “实现柔性适配” 的三次跨越。每一次跨越,都为机器人打开了新的应用空间 —— 从工业精密装配到医疗微创手术,从工厂协作到家庭服务。未来,随着零件加工技术向 “仿生、智能、微纳” 方向发展,机器人将拥有更接近人类的灵动能力,真正融入生产、生活的各个场景,成为推动社会进步的重要力量。而零件加工技术,作为这一切的 “幕后英雄”,将持续以精度为基、以创新为翼,支撑机器人从 “机械工具” 向 “灵动伙伴” 的终极跨越。