在工业自动化浪潮中,机器人已成为生产线上的核心力量。它们精准地焊接、灵活地装配、高效地搬运,每一个流畅动作的背后,都离不开零件精密加工的支撑。机器人的 “指令执行能力” 并非天生,而是由毫米级甚至微米级的零件精度所决定 —— 从设计图纸上的线条到机械臂末端的精准动作,精密加工就像一位 “翻译官”,将抽象的指令转化为机器人可执行的物理运动,成为连接数字指令与机械动作的关键桥梁。

图纸:机器人 “指令密码” 的起点

机器人的每一个动作都源于图纸上的精确标注。设计工程师根据机器人的功能需求,在图纸上确定齿轮的模数、轴承的公差、导轨的平行度等参数,这些参数直接决定了机器人能否 “理解” 并执行指令。例如,协作机器人的关节轴承若图纸公差标注为 ±0.005mm,意味着加工误差必须控制在这一范围内,否则会导致关节卡顿,无法实现平滑旋转;而焊接机器人的焊枪定位轴,其直线度要求可能达到 0.01mm/m,一旦超出误差范围,就会造成焊点偏移,影响焊接质量。

图纸上的几何公差(如平行度、垂直度)更是隐藏的 “指令密码”。直角坐标机器人的 X 轴与 Y 轴导轨若平行度误差过大,会导致末端执行器在平面运动时产生轨迹偏移,使原本设定的矩形路径变成平行四边形。因此,图纸不仅是加工的依据,更是机器人 “理解” 指令的原始密码,而精密加工则是解码这些密码的核心手段。

精度:决定机器人 “指令执行力” 的核心

机器人的 “指令执行精度” 本质上是零件加工精度的综合体现。当控制系统发出 “移动至坐标(X=100,Y=50)” 的指令时,需要伺服电机、减速器、滚珠丝杠等多个零件协同工作:电机输出的动力经减速器减速增矩,通过滚珠丝杠将旋转运动转化为直线运动,最终带动机械臂到达指定位置。任何一个零件的精度不足,都会导致指令执行的 “失真”。

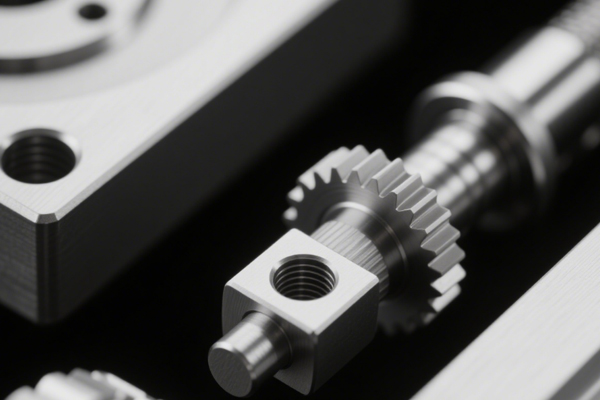

以减速器为例,其齿轮的齿距误差若超过 0.01mm,会造成传动比不稳定,使机械臂在低速运动时出现 “爬行” 现象;滚珠丝杠的螺距误差则直接影响直线运动精度,每米 0.02mm 的误差累积起来,可能导致末端定位偏差超过 0.1mm,对于芯片搬运机器人而言,这一偏差足以损坏价值高昂的晶圆。而精密加工通过磨削、珩磨等工艺,可将齿轮齿面粗糙度控制在 Ra0.8μm 以下,丝杠螺距误差控制在 0.005mm/m 以内,确保动力传递的 “无偏差”,让机器人准确响应速度和位置指令。

对于协作机器人的力矩传感器安装座,其平面度要求尤为严苛。若安装面存在 0.02mm 的凹凸,会导致传感器受力不均,无法准确检测外力,进而影响机器人的 “力控指令” 执行 —— 当人机接触时,可能因力反馈延迟引发安全风险。精密研磨工艺能将安装面平面度控制在 0.003mm 以内,为传感器提供稳定的受力基础,让机器人 “读懂” 外界的力信号,实现柔性交互。

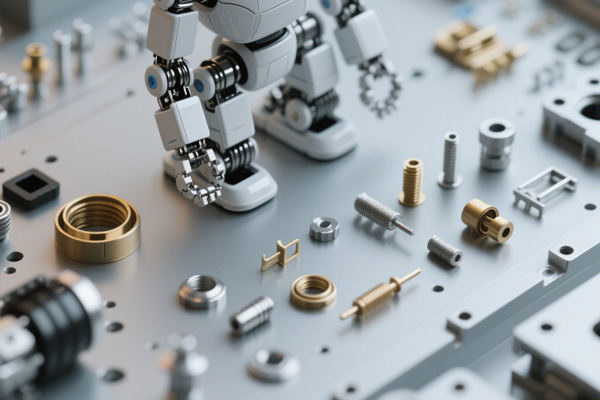

关键零件的精密加工:让指令 “环环相扣”

不同零件的精密加工工艺,如同为机器人的 “指令执行系统” 搭建精密齿轮,缺一不可。

齿轮作为机器人传动的核心零件,其加工精度直接决定指令传递的准确性。滚齿加工可保证齿轮的齿形精度,但要达到高精度要求,还需进行剃齿和磨齿处理。采用蜗杆砂轮磨齿机加工的齿轮,齿距累积误差可控制在 3μm 以内,确保高速运转时的平稳性 —— 这也是工业机器人重复定位精度能达到 ±0.02mm 的关键原因之一。

直线导轨与滑块的配合精度,则影响机器人的直线运动指令执行。通过精密磨削加工,导轨的导轨面粗糙度可达到 Ra0.02μm,滑块与导轨的间隙控制在 0.001-0.003mm 之间,既保证运动的灵活性,又避免间隙过大导致的定位误差。当机器人接收到 “直线插补” 指令时,这种高精度配合能确保运动轨迹严格遵循指令路径,不会出现偏移或抖动。

对于机器人的末端执行器,如抓手的夹爪零件,其夹持面的平行度和硬度同样依赖精密加工。采用电火花成形加工的夹爪,夹持面平行度误差可控制在 0.005mm 以内,配合表面淬火工艺(硬度达 HRC58-62),既能稳定夹持直径 0.5mm 的微小零件,又能承受长期使用的磨损,让 “抓取 - 释放” 指令精准执行。

从加工到调试:闭环控制确保指令 “零偏差”

精密加工并非一蹴而就,而是一个 “加工 - 检测 - 修正” 的闭环过程。三坐标测量仪如同机器人零件的 “精度法官”,可检测零件的尺寸误差、形位公差,甚至通过激光干涉仪测量导轨的定位精度。当检测到某批齿轮的齿向误差超出允许范围时,工程师会调整磨齿机的砂轮角度,直至误差控制在设计范围内。

装配环节的精密调整同样重要。机器人关节在装配时,需通过精密垫片补偿零件加工的微小误差,确保关节的同轴度。例如,六轴机器人的腰部旋转关节,其轴向跳动需控制在 0.01mm 以内,装配工人通过千分表实时监测,调整轴承预紧力,最终实现关节旋转时的 “零游隙”—— 这意味着控制系统发出 “旋转 90°” 的指令时,关节不会因间隙产生额外转动,确保动作的精确性。

未来:更高精度,让机器人 “读懂” 更复杂的指令

随着机器人应用场景的拓展,对精密加工的要求正不断升级。手术机器人需要执行 0.1mm 级的缝合动作,这要求其传动零件的加工精度达到纳米级;仿生机器人的柔性关节,则需要将弹性元件与刚性结构的加工误差控制在微米级,才能实现类人化的流畅动作。

精密加工技术也在同步进化:超精密车削可实现零件表面粗糙度 Ra0.005μm,原子层沉积技术能制备厚度均匀的纳米涂层,3D 打印与精密磨削的结合则能实现复杂结构零件的高精度成形。这些技术的突破,正让机器人能够 “读懂” 更复杂的指令 —— 从精密装配到人机协作,从深海探测到太空作业,精密加工将持续为机器人的 “智能动作” 提供坚实的物理基础,推动机器人从 “执行指令” 向 “理解意图” 跨越。