机器人零件加工|当机器人动起来:精密加工藏在关节里的 “隐形密码

更新时间:2025-08-12

当机器人流畅地完成抓取、旋转、行走等动作时,人们往往惊叹于其灵活如人类的运动姿态,却鲜少留意支撑这一切的核心 —— 关节。机器人关节是连接各肢体部件的 “枢纽”,其性能直接决定了机器人的运动精度、负载能力与使用寿命。而支撑关节高效运转的,正是藏在其内部的精密加工 “隐形密码”—— 从材料选择到结构设计,从表面处理到装配工艺,每一个细节的极致把控,才让机器人的每一次转动、屈伸都精准可控。

材料:承载与轻量化的平衡艺术

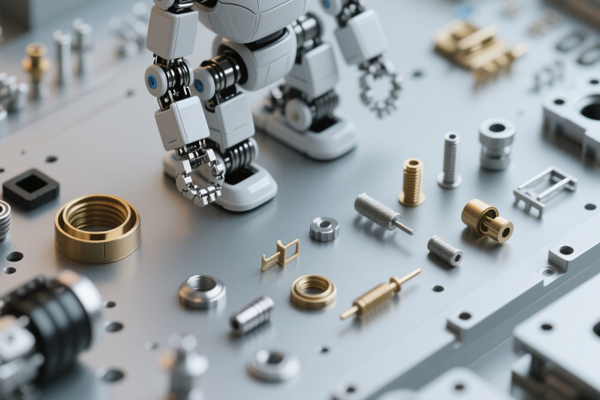

机器人关节的材料选择是精密加工的第一道 “密码”,它需要在承载能力、耐磨性、轻量化之间找到完美平衡。不同类型的机器人关节(如旋转关节、摆动关节、移动关节)因受力方式和运动轨迹不同,对材料的要求也存在显著差异。

对于承担主要负载的关节部件(如减速器外壳、传动轴),高强度合金是首选。钛合金(如 TC4)凭借密度低(4.5g/cm³)、抗拉强度高(约 900MPa)、耐腐蚀性强的特点,成为高端机器人关节的核心材料。在协作机器人的肩部关节中,钛合金部件能在承受 50kg 以上负载的同时,将自身重量降低 30%,减少驱动电机的能耗。而对于精度要求极高但负载较小的关节(如手指关节),铝合金(如 7075-T6)则更具优势,其经过时效处理后硬度可达 150HB,配合表面阳极氧化处理,耐磨性显著提升,且加工成本仅为钛合金的 1/3。

在关节内部的摩擦副(如轴承、齿轮)中,陶瓷材料展现出独特优势。氧化锆陶瓷(ZrO₂)的硬度高达 HV1200-1500,摩擦系数仅为 0.1-0.2,且具有优异的耐腐蚀性和热稳定性,在机器人腕部关节的高速旋转部件中,其使用寿命是钢制零件的 5-10 倍。而对于需要减震缓冲的关节部位,复合材料(如碳纤维增强聚醚醚酮)则能发挥作用,其比强度是钢的 3 倍,可吸收运动过程中的冲击能量,保护精密部件免受损伤。

结构:微小空间里的力学优化

机器人关节的结构设计是精密加工的 “核心密码”,在有限的空间内,需实现动力传递、角度控制、负载支撑等多重功能,每一处结构细节都经过力学仿真与优化。

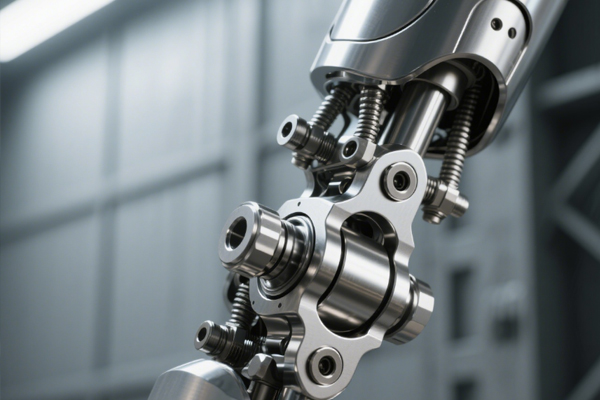

谐波减速器是高精度机器人关节的 “心脏”,其结构设计堪称精密加工的典范。它由波发生器、柔轮、刚轮三个核心部件组成,通过柔轮的弹性变形实现减速传动,传动比可达 100:1 以上,而体积仅为传统齿轮减速器的 1/5。柔轮的薄壁筒结构厚度通常仅 0.1-0.3mm,其齿形加工需采用慢走丝电火花切割技术,保证齿距误差不超过 0.002mm,才能实现 99% 以上的传动效率。在手术机器人的腕关节中,这种精密结构能让机械臂的转动精度控制在 0.01° 以内,满足微创手术的操作要求。

交叉滚子轴承是关节旋转精度的 “守护者”,其结构将圆柱滚子在 V 形滚道中呈 90° 交叉排列,既能承受径向载荷,又能承受轴向载荷和倾覆力矩。轴承的滚道加工需采用超精密磨削技术,表面粗糙度控制在 Ra0.02μm 以下,滚子的圆柱度误差不超过 0.0005mm。在工业机器人的肘关节中,这种轴承能让关节在 360° 旋转范围内的径向跳动量小于 0.005mm,确保抓取工件时的定位精度。

精度:微米级的 “零误差” 追求

机器人关节的精密加工,本质上是对 “误差” 的极致控制。从零件加工到装配调试,每一个环节的误差都可能被放大,最终影响机器人的运动精度。因此,微米级甚至纳米级的精度控制,是藏在关节里的 “关键密码”。

在齿轮加工中,齿形精度直接决定传动的平稳性。采用精密滚齿机加工的渐开线齿轮,齿形误差需控制在 GB/T 10095 中的 5 级精度以内(齿距累积误差≤6μm),齿面粗糙度需达到 Ra0.8μm。为进一步消除误差,还需进行剃齿和珩齿处理,通过磨料的微量切削,将齿面精度提升至 4 级,使机器人关节在高速旋转时的噪音降低至 60 分贝以下。

轴类零件的加工则追求 “完美的直线度”。机器人关节中的传动轴,其直径公差需控制在 IT5 级(如 φ20mm 轴的公差范围为 + 0.009/-0mm),直线度误差不超过 0.001mm/m。采用精密外圆磨床加工时,需通过恒温车间(温度波动≤±0.5℃)减少热变形影响,配合在线激光测量系统,实时修正砂轮轨迹,确保加工精度的一致性。

装配环节的 “零间隙” 控制同样重要。在协作机器人的关节装配中,通过选择配合间隙为 0-0.002mm 的过渡配合,配合液氮冷却装配法(将轴类零件冷却至 - 196℃使其收缩,装配后恢复常温实现紧密结合),可消除间隙带来的 “空回” 现象,使关节的反向死区误差控制在 0.01° 以内。

表面:微观世界的 “耐磨密码”

关节部件的表面处理是延长使用寿命的 “隐形护盾”,在微观尺度上构建的耐磨、减摩层,能有效降低运动过程中的摩擦损耗。

对于金属部件,离子氮化处理是常用的表面强化技术。在真空环境中,将氮离子注入金属表面,形成厚度 5-20μm 的氮化层,其硬度可达 HV800-1200,耐磨性是未处理表面的 3-5 倍。工业机器人的髋关节经过离子氮化后,在每天 12 小时连续运转的情况下,使用寿命可延长至 10 年以上。

对于需要低摩擦系数的表面,类金刚石涂层(DLC)是理想选择。通过物理气相沉积(PVD)技术,在零件表面形成厚度 1-5μm 的非晶碳膜,其摩擦系数可低至 0.05-0.1,且具有优异的耐腐蚀性。在服务机器人的手指关节中,DLC 涂层能让硅胶指尖与物体接触时的摩擦力更均匀,避免抓取过程中物体滑落。

未来:向 “类人关节” 迈进的精密加工

随着机器人技术向 “人机协作”“柔性操作” 方向发展,关节的精密加工正朝着更高的自由度、更低的重量、更高的集成度演进。新型仿生关节的研发中,精密加工的 “密码” 也在不断升级 —— 采用 4D 打印技术制造的柔性关节,通过材料的梯度变化实现刚度的自适应调节;基于磁流变流体的智能关节,可通过磁场强度实时改变阻尼特性,实现运动的无级调速。

当机器人的关节能像人类关节一样,在运动中感知力的变化、自动调整姿态时,背后是精密加工技术从 “机械精度” 向 “智能感知” 的跨越。这些藏在关节里的 “隐形密码”,不仅支撑着机器人的每一次运动,更推动着机器人从 “机械装置” 向 “智能体” 的进化,让机器与人类的协作更加无缝、自然。而这一切的起点,始终是对 “精密” 二字的极致追求。