机器人零件加工|精密机械加工为何是机器人零部件的品质基石

更新时间:2025-07-23

在机器人产业蓬勃发展的当下,从工业机械臂到服务机器人,其精准运作的核心在于零部件的精密制造。精密机械加工技术如同 “隐形工匠”,通过对材料、精度和工艺的极致把控,为机器人的高效运行筑牢品质根基。

机器人零部件的加工面临多重挑战,首先是材料的多样性与特殊性。减速器齿轮需采用高强度合金钢材以承受持续扭矩,而末端执行器的夹爪则可能选用轻质耐磨的碳纤维复合材料。针对不同材料,精密加工需匹配差异化工艺:加工合金钢齿轮时,采用超硬涂层刀具进行高速切削,确保齿面粗糙度控制在 Ra0.4μm 以下;处理碳纤维部件时,通过金刚石砂轮的低速磨削,避免材料纤维撕裂,保证零件尺寸精度在 ±0.005mm 范围内。

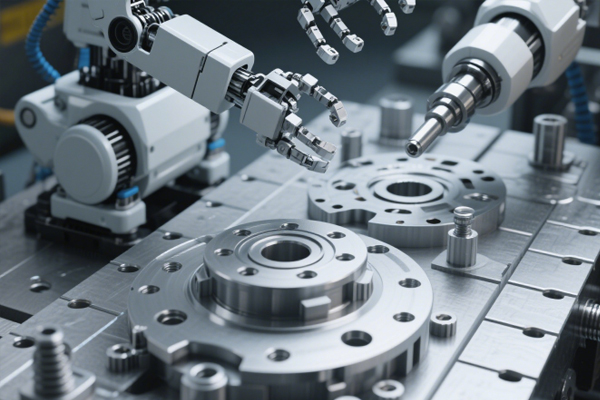

精度控制是机器人零部件加工的核心诉求。关节轴承的配合间隙直接影响机械臂的运动精度,需通过精密磨削将公差控制在微米级;伺服电机的转子轴若存在 0.01mm 的径向跳动,就可能导致运行异响和寿命缩短。多轴联动数控加工设备在此展现优势,成都威诺精密在加工某型号机器人关节部件时,利用五轴加工中心的空间定位能力,一次性完成复杂曲面与孔系的加工,将传统工艺的 3 道工序缩减为 1 道,使零件的位置度误差从 0.02mm 降至 0.006mm。

工艺创新为批量生产提供品质保障。机器人关节轴的批量加工中,采用模块化夹具实现多工件同步装夹,配合在线检测系统,可实时修正刀具磨损带来的误差。成都威诺精密研发的专用工装,通过弹性定位销与真空吸附结合的方式,使机器人底座的装夹时间从每件 8 分钟缩短至 2 分钟,且重复定位精度保持在 0.003mm 以内。针对谐波减速器的柔轮这类薄壁易变形零件,采用 “低温时效 + 分步加工” 工艺,先消除材料内应力,再分粗加工、半精加工、精加工三阶段逐步成型,有效控制零件的变形量。

随着机器人向轻量化、高速化发展,精密机械加工技术也在持续升级。纳米级表面处理技术能降低零部件摩擦系数,提升运动流畅性;增材制造与精密铣削的复合工艺,可实现复杂结构零件的一体化制造。这些技术的应用,不仅提升了机器人零部件的加工质量,更推动着机器人产业向更高精度、更可靠性能的方向迈进,让机器人在工业生产、家庭服务等场景中发挥更大价值。