机器人零件精密加工|机器人核心传动零件加工精度对运行稳定性的影响

更新时间:2025-07-22

机器人作为现代工业与科技发展的重要产物,其运行稳定性直接关系到工作效率、作业精度乃至操作安全。而核心传动零件作为机器人动力传递与运动控制的关键环节,其加工精度对运行稳定性的影响尤为显著。从齿轮、轴承到丝杠、减速器,每一个零件的尺寸公差、形位公差与表面质量,都如同精密仪器中的齿轮,彼此咬合、相互作用,共同决定着机器人的整体性能。

齿轮作为传动系统的核心部件,其加工精度对机器人运行稳定性的影响最为直接。齿轮的齿距误差、齿形误差会导致啮合过程中产生周期性冲击与振动。当齿距累积误差超过允许范围时,机器人在高速运转中会出现明显的 “卡滞感”,动力传递效率大幅下降,甚至引发齿轮齿面的异常磨损。例如,在工业机器人的关节传动中,若齿轮的齿向误差过大,会导致齿轮啮合时接触面积减小,局部应力剧增,不仅会产生刺耳的噪音,还可能在长期运行后出现断齿故障,造成机器人停机。而高精度齿轮加工能将齿距误差控制在微米级,确保啮合过程平稳顺滑,使机器人在负载变化时仍能保持恒定的运动精度。

轴承的加工精度则直接影响机器人运动的灵活性与定位精度。轴承内圈与外圈的圆度误差、滚动体的尺寸一致性偏差,会导致机器人在转动过程中产生径向跳动与轴向窜动。在精密装配机器人中,这种微小的跳动会被放大传递到执行末端,导致工件装配精度超出公差范围。例如,当轴承的径向游隙因加工误差过大时,机器人在重复定位过程中会出现 ±0.1mm 以上的偏差,无法满足电子元件的精密装配要求。此外,轴承滚道的表面粗糙度超标会增加摩擦系数,使机器人运行时的能耗上升,同时产生额外热量,加速润滑剂老化,缩短维护周期。

丝杠螺母机构作为线性传动的关键组件,其加工精度对机器人的直线运动稳定性至关重要。丝杠的螺距误差会直接转化为机器人的位置误差,当螺距累积误差达到 0.05mm/m 时,机器人在长距离移动中会出现明显的位置偏移。而丝杠的导程误差与螺纹牙型误差则会导致运动过程中的 “爬行现象”—— 在低速运行时,机器人执行端会出现非匀速的抖动,这对需要平稳进给的焊接、喷涂等作业来说是致命缺陷。高精度丝杠通过精密磨削加工,可将螺距误差控制在 0.01mm/m 以内,配合螺母的精密研磨,能实现纳米级的微进给,确保机器人在任何速度下都保持平稳运行。

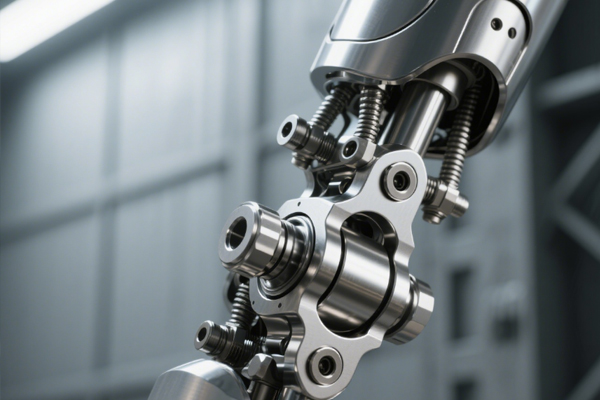

减速器的加工精度是决定机器人关节稳定性的 “最后一道关卡”。谐波减速器的柔轮、刚轮齿形精度与波发生器的圆度误差,会影响传动过程中的回差大小。当回差超过 0.1° 时,机器人在换向运动时会出现明显的 “空行程”,导致动作响应滞后。例如,在机器人抓取工件时,回差过大会使手指闭合动作出现延迟,造成抓取位置偏差。而 RV 减速器的行星轮系加工误差则会导致传动效率波动,在负载变化时出现输出扭矩不稳定的情况,使机器人在搬运重物时产生 “晃动”,存在安全隐患。高精度减速器通过多轴联动加工与精密装配,可将回差控制在 0.01° 以内,确保机器人关节运动的精准与稳定。

综上所述,机器人核心传动零件的加工精度是保障其运行稳定性的基石。从微米级的尺寸控制到纳米级的表面质量,每一项精度指标的提升都意味着机器人性能的跨越。在智能制造与工业 4.0 的浪潮下,对机器人运行稳定性的要求日益严苛,这不仅推动着精密加工技术的持续创新,更促使整个行业形成 “精度至上” 的质量理念 —— 因为在机器人的世界里,一丝一毫的误差,都可能引发 “差之毫厘,谬以千里” 的连锁反应。