机器人零件加工|机器人齿轮加工中的齿形误差分析与修正技术研究

更新时间:2025-09-28

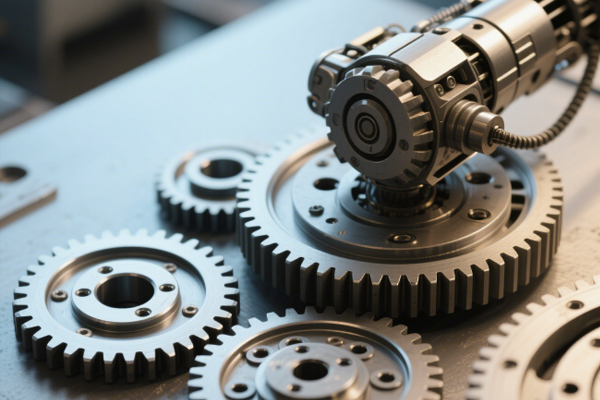

齿轮作为机器人传动系统的核心部件,其齿形精度直接决定机器人运动精度(如重复定位误差需≤0.02mm)与运行稳定性(噪声≤60dB)。在机器人关节、减速器等关键部位,齿轮齿形误差若超出设计阈值(通常≤IT5 级),会导致传动间隙增大、磨损加剧,缩短机器人使用寿命(从 8 万小时降至 5 万小时以下)。当前机器人齿轮加工以滚齿、插齿、磨齿工艺为主,但受设备精度、材料特性、工艺参数等因素影响,齿形易出现齿形角偏差、齿面凸度异常、齿顶 / 齿根过切等误差。本文系统分析机器人齿轮加工中齿形误差的产生机理,针对性提出修正技术方案,为提升齿轮加工精度提供实践参考。

一、机器人齿轮加工中齿形误差的核心类型与产生机理

机器人齿轮多采用 20CrMnTi、40Cr 等合金结构钢,经渗碳淬火(硬度达 HRC58-62)后加工,齿形精度要求高(如谐波减速器齿轮齿形公差≤0.008mm),加工过程中常见误差类型及成因可归纳为三类:

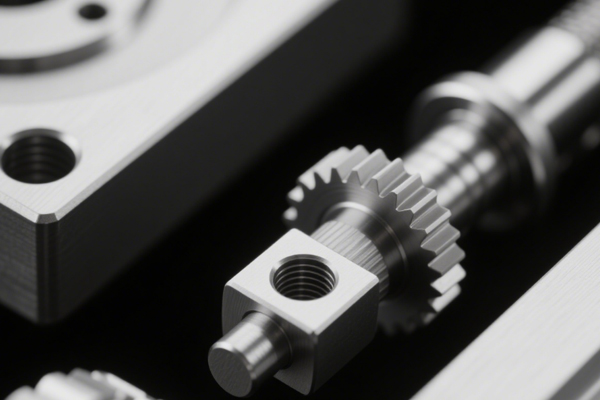

(一)齿形角偏差:刀具与设备精度协同不足导致的 “角度偏移”

齿形角偏差表现为实际齿形角与设计齿形角(通常为 20°)的偏差(超差范围 0.5°-2°),分为 “齿形角偏大” 与 “齿形角偏小” 两类,主要由刀具与设备精度失衡引发。其一,滚刀 / 插齿刀自身齿形角误差传递:若滚刀齿形角制造误差达 0.3°,加工后齿轮齿形角偏差会同步叠加,且随滚刀磨损(使用 1000 件后磨损量≥0.01mm),偏差会持续增大;其二,机床传动链误差影响:滚齿机分度蜗轮副的侧隙(若≥0.005mm)、主轴径向跳动(若≥0.003mm)会导致滚刀与齿轮坯相对运动角度偏移,例如主轴跳动使滚刀切削轨迹偏离理论齿形,造成齿形角单边偏差;其三,工装夹具定位误差:齿轮坯装夹时若定心误差≥0.004mm,会导致齿轮坯轴线与机床主轴轴线不同心,加工后齿形呈 “偏心式” 角偏差,且沿圆周方向误差波动幅度达 0.01mm。

(二)齿面凸度异常:工艺参数与材料变形不匹配引发的 “曲面失真”

齿面凸度是为补偿机器人传动中的载荷变形而设计的齿面微量凸起(通常为 0.005-0.015mm),若加工中凸度过大(>0.02mm)或过小(<0.003mm),会导致齿面接触面积减少(从 80% 降至 50% 以下),传动载荷集中。其产生机理主要有两方面:一是切削参数不合理:滚齿加工时,若进给量过大(>0.3mm/r)、切削速度过低(<80m/min),会导致齿面金属切除量不均匀,形成 “中间凸起过度” 或 “两端凹陷”;二是材料热处理变形影响:齿轮渗碳淬火后会产生热应力(达 500-800MPa),若淬火冷却速度不均(如油冷时局部冷却速度差>10℃/s),齿面会出现翘曲,导致凸度异常,例如 40Cr 齿轮经淬火后,齿面凸度偏差可达 0.012mm。

(三)齿顶 / 齿根过切:刀具路径与几何参数适配偏差导致的 “轮廓缺损”

齿顶过切(齿顶部分金属过量切除,削弱齿顶强度)与齿根过切(齿根过渡曲线异常,产生应力集中)是机器人齿轮加工中的致命误差,易导致齿轮在高速传动(机器人关节转速≥3000r/min)中出现齿顶崩裂或齿根折断。成因主要包括:其一,刀具参数与齿轮几何不匹配:若滚刀齿顶圆角半径(通常为 0.38m,m 为模数)小于齿轮齿根圆角设计值,加工时会导致齿根过切;插齿刀齿顶高系数若选取不当(如应取 1.2 却取 1.0),会造成齿顶过切;其二,机床行程参数设定错误:磨齿加工时,砂轮进给行程若超出齿轮齿顶 / 齿根极限位置(如行程超差 0.02mm),会直接导致过切;其三,齿轮坯基准面误差:齿轮坯端面跳动(若≥0.006mm)会使刀具切削深度沿轴向波动,在齿顶 / 齿根部位形成 “局部过切”,例如谐波减速器齿轮坯端面跳动 0.008mm 时,齿根过切量可达 0.01mm。

二、机器人齿轮加工中齿形误差的针对性修正技术

针对不同类型齿形误差,需结合加工工艺阶段(粗加工、半精加工、精加工),从刀具优化、设备校准、工艺调整、在线补偿四个维度制定修正方案:

(一)齿形角偏差修正:刀具预调与设备传动链校准协同

针对齿形角偏差,核心是阻断误差传递路径,实现 “刀具 - 设备 - 工件” 精度协同。其一,刀具预调与磨损补偿:采用高精度刀具预调仪(精度≤0.001mm),加工前检测滚刀 / 插齿刀齿形角误差,若误差超 0.1°,通过刀具磨床进行修磨(修磨后误差≤0.05°);同时在加工过程中,每加工 500 件齿轮后检测刀具磨损量,当磨损量≥0.008mm 时,通过机床数控系统自动补偿刀具位置(补偿精度 0.0005mm),抵消磨损导致的齿形角偏差;其二,机床传动链误差校准:定期(每 3 个月)采用激光干涉仪检测滚齿机分度蜗轮副侧隙,若侧隙>0.003mm,通过调整蜗轮副预紧力(增加 0.1-0.2kN 预紧力)减小侧隙;对主轴径向跳动,采用千分表(精度 0.001mm)检测,若跳动>0.002mm,更换主轴轴承(选用 P4 级精密轴承)并重新配研,使跳动控制在 0.001mm 以内;其三,工装定位误差修正:采用双顶尖定心装夹替代单端夹紧,通过百分表找正齿轮坯端面(跳动≤0.003mm),同时在夹具与齿轮坯间加装弹性垫圈(厚度 0.1mm),抵消装夹应力导致的定心偏差,使齿形角偏差控制在 0.2° 以内。某机器人齿轮企业通过该方案,将齿形角偏差超差率从 15% 降至 3%。

(二)齿面凸度异常修正:工艺参数优化与热处理变形控制

修正齿面凸度异常需兼顾 “切削过程均匀性” 与 “材料变形可控性”。在切削工艺层面,采用 “分段式参数调整”:粗加工阶段(去除 70% 余量)选取高进给量(0.25-0.3mm/r)、中切削速度(80-100m/min),快速去除余量;半精加工阶段(去除 20% 余量)降低进给量(0.15-0.2mm/r)、提升切削速度(100-120m/min),初步校准齿面轮廓;精加工阶段(去除 10% 余量)采用低进给量(0.08-0.12mm/r)、高切削速度(120-150m/min),配合微量冷却(每小时喷油 5-8L),确保齿面金属均匀切除,使凸度偏差控制在 0.003-0.012mm;在热处理环节,采用 “等温淬火” 工艺替代传统油冷,将冷却速度差控制在 5℃/s 以内,同时在淬火后进行低温回火(180-220℃,保温 2-3 小时),释放热应力(应力降低至 300MPa 以下),减少齿面翘曲。某减速器企业通过该技术,将齿面凸度超差率从 20% 降至 5%,齿轮接触面积提升至 90% 以上。

(三)齿顶 / 齿根过切修正:刀具参数匹配与在线检测补偿

齿顶 / 齿根过切修正需从 “源头参数设计” 与 “过程实时监控” 双管齐下。其一,刀具参数精准匹配:根据齿轮模数(如 m=1-3mm)与齿根圆角设计值,定制滚刀齿顶圆角半径(误差≤0.01mm),例如模数 m=2mm、齿根圆角 R=0.76mm 时,滚刀齿顶圆角需精准匹配;插齿刀齿顶高系数根据齿轮齿顶高设计值确定(如齿顶高 1.2m 时,系数取 1.2),避免齿顶过切;其二,机床行程参数校准:磨齿加工前,通过齿轮几何计算软件(如 UG、AutoCAD)模拟砂轮进给轨迹,确定行程极限值(误差≤0.005mm),并在机床数控系统中锁定行程范围,防止超程过切;同时在加工过程中,采用光栅尺(分辨率 0.1μm)实时监测砂轮位移,若位移超差 0.003mm,系统自动停机调整;其三,在线检测与实时补偿:在齿轮加工流水线上加装视觉检测系统(精度 0.002mm),每加工 10 件齿轮检测一次齿顶 / 齿根轮廓,若发现过切(如齿根过切量≥0.005mm),立即反馈至机床控制系统,自动调整刀具切削深度(补偿量 0.002-0.004mm),直至误差消除。某机器人关节企业通过该方案,将齿顶 / 齿根过切率从 8% 降至 1% 以下,齿轮断裂故障发生率下降 60%。

三、齿形误差修正技术的应用保障:全流程质量管控体系

为确保修正技术有效落地,需建立 “加工前预防 - 加工中监控 - 加工后检测” 的全流程质量管控体系。加工前,对原材料进行力学性能检测(如硬度、抗拉强度),确保材料符合加工要求(如 20CrMnTi 硬度≤HB229);对刀具、夹具进行精度校准,确保设备处于最佳状态。加工中,通过传感器实时采集切削力(波动范围≤5%)、主轴温度(≤45℃)等参数,若参数异常(如切削力突增 10%),系统自动报警并暂停加工,排查故障(如刀具崩刃、材料夹杂)。加工后,采用三坐标测量仪(精度≤0.001mm)对齿轮齿形进行全尺寸检测,记录齿形角、凸度、齿顶 / 齿根轮廓等数据,形成 “齿轮精度档案”;每月对误差数据进行统计分析,识别高频误差类型(如某批次齿形角偏差占比 60%),针对性优化修正技术(如加强滚刀预调),实现持续改进。

结语

机器人齿轮加工中的齿形误差控制是 “多因素协同、全流程管控” 的系统工程,需先精准定位误差类型与成因,再结合加工工艺特点选择适配的修正技术,最终通过全流程质量管控确保精度稳定。随着机器人向 “高精度、高负载、长寿命” 方向发展(如工业机器人重复定位误差需≤0.01mm),齿形误差修正技术将向 “智能化、自动化” 升级 —— 未来通过数字孪生技术模拟齿轮加工全过程,提前预测误差趋势;借助 AI 算法自动优化修正参数(如刀具补偿量、工艺参数),实现 “误差预测 - 自动修正 - 精度闭环” 的全自动化管控,为机器人传动系统性能提升提供核心技术支撑。