机器人零件加工 | 跨界融合下的精密革命:3D 打印与传统加工在机器人零件上的博弈

更新时间:2025-09-19

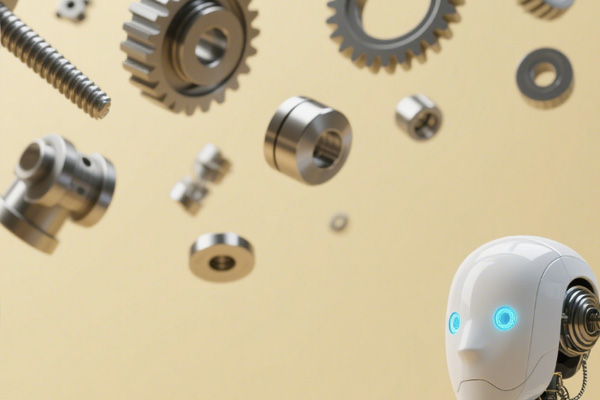

在工业机器人向高精度、轻量化、定制化升级的浪潮中,零件加工技术成为核心支撑。机器人零件涵盖结构件(如关节壳体)、传动件(如齿轮、丝杠)、功能件(如传感器支架)等,既要求部分零件具备微米级精度以保障运动稳定性,又需要部分零件实现复杂拓扑结构以减轻机身重量。传统加工(如 CNC 铣削、磨削、电火花加工)凭借成熟的精度控制能力,长期占据机器人核心零件加工主导地位;而 3D 打印(如 SLM 金属打印、SLA 光敏树脂打印)则以快速成型、复杂结构制造优势,在定制化、轻量化零件领域快速崛起。两者在机器人零件加工领域的 “博弈” 与融合,正推动一场精密制造革命,重新定义零件加工的效率、成本与性能边界。

一、传统加工:精度为王,筑牢机器人核心零件制造根基

传统加工技术经过数十年发展,已形成完善的工艺体系,在机器人核心精密零件加工中展现出不可替代的优势。其核心竞争力在于 “高精度控制” 与 “材料性能稳定性”,尤其适用于机器人传动系统、运动关节等对尺寸精度、表面质量要求严苛的零件加工。

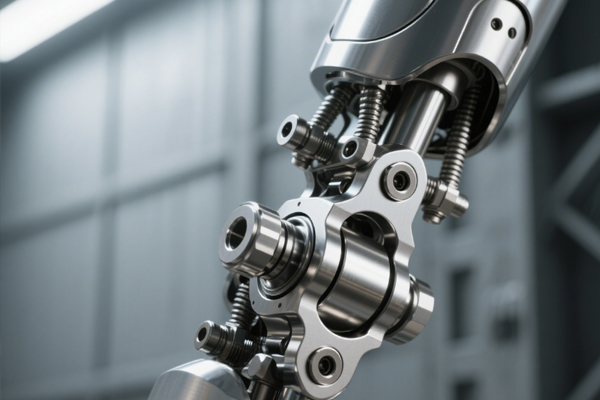

在精度控制层面,高端 CNC 加工中心可实现 ±0.001mm 的加工公差,满足机器人齿轮、丝杠等传动零件的配合需求 —— 例如机器人关节齿轮需保证齿距误差小于 0.005mm,否则会导致运动卡顿、定位偏差,而 CNC 铣削结合磨削工艺,可通过多次切削与精度补偿,将齿距误差控制在 0.002mm 以内,确保关节运动的平顺性。电火花加工(EDM)则擅长加工高硬度材料零件,如机器人刀具夹头采用硬质合金材质,硬度高达 HRC60 以上,传统切削刀具难以加工,而 EDM 通过电极放电腐蚀材料,可实现复杂型腔与微小孔的高精度加工,表面粗糙度 Ra 值可达 0.1μm,避免硬质合金零件加工过程中的应力变形。

在材料适应性与性能保障上,传统加工可加工铝合金、不锈钢、钛合金等机器人常用金属材料,且加工过程中材料纤维结构不易被破坏,零件力学性能更稳定。例如机器人底座采用 6061 铝合金,CNC 铣削加工后,材料抗拉强度可达 310MPa,远高于部分 3D 打印铝合金零件的 280MPa,确保底座能承受机器人机身的长期载荷而不变形。此外,传统加工的批量生产稳定性强,当机器人零件需求达到千件以上时,CNC 生产线可通过标准化工装夹具、自动化上下料系统,实现每小时数十件的加工效率,且零件一致性误差小于 0.003mm,满足工业机器人规模化生产需求。

不过,传统加工也存在明显局限:一是复杂结构加工能力弱,对于机器人轻量化零件常用的镂空、晶格结构,传统铣削需通过多轴联动多次切削,不仅加工时间长(如一个晶格结构支架需 8-10 小时),还可能因刀具可达性问题导致加工死角;二是材料利用率低,CNC 铣削加工机器人关节壳体时,材料去除率可达 70%-80%,大量金属废料不仅造成资源浪费,还增加后续回收成本;三是定制化成本高,若需加工不同型号机器人的定制化零件,需重新设计工装夹具、调整加工参数,换产时间长达 2-3 天,难以适应小批量、多品种的零件需求。

二、3D 打印:结构创新,突破机器人零件制造设计边界

3D 打印技术以 “分层制造” 原理,打破传统加工的 “减材” 思维,通过 “增材” 方式实现复杂结构零件的快速制造,在机器人定制化、轻量化零件加工中展现出独特优势,成为传统加工的重要补充与挑战。其核心价值在于 “设计自由度” 与 “快速响应能力”,尤其适用于机器人研发阶段的原型件、轻量化结构件与定制化功能件加工。

在复杂结构制造上,3D 打印可轻松实现传统加工难以完成的拓扑优化结构、内部流道、镂空晶格等设计,为机器人轻量化提供关键支撑。例如机器人手臂需在保证强度的前提下减轻重量以提升运动速度,采用 SLM 金属 3D 打印技术制造的钛合金手臂,可通过拓扑优化设计去除非受力区域材料,形成类似骨骼的中空结构,重量较传统 CNC 加工的实心手臂减轻 40%,而抗弯强度仍保持在 860MPa 以上,满足手臂的载荷要求。此外,3D 打印可实现零件一体化制造,减少装配环节 —— 传统机器人传感器支架需由 3 个零件焊接组装,存在装配误差与结构薄弱点,而 SLA 光敏树脂 3D 打印可一次性成型支架,不仅消除装配误差(定位精度提升至 ±0.02mm),还通过一体化结构增强支架的抗冲击能力。

在快速响应与定制化方面,3D 打印无需复杂工装夹具,从零件数字模型到成品仅需数小时至数天,大幅缩短机器人研发周期。例如某机器人企业研发新型协作机器人时,需测试 5 种不同结构的末端执行器零件,传统加工需制作 5 套工装,耗时 2 周,而采用 SLM 3D 打印,仅需调整数字模型,3 天即可完成 5 种零件的打印与测试,研发效率提升 70%。对于小批量定制化零件,如医疗机器人的患者适配性夹具,3D 打印可根据患者身体数据快速调整模型,实现 “一人一版” 定制,成本仅为传统加工的 1/3,且交付周期从 15 天缩短至 3 天。

然而,3D 打印在机器人精密零件加工中仍存在短板:一是精度与表面质量不足,金属 3D 打印零件的尺寸公差通常在 ±0.1mm,表面粗糙度 Ra 值约为 10-50μm,难以直接满足机器人核心传动零件的精度要求,需后续进行 CNC 铣削或磨削二次加工;二是批量生产成本高,当零件需求超过千件时,3D 打印的单件成本(含材料、设备折旧)是传统 CNC 加工的 2-3 倍,例如千件级机器人齿轮,CNC 加工单件成本约 50 元,而 SLM 3D 打印单件成本高达 120 元;三是部分材料性能待提升,3D 打印钛合金零件存在内部孔隙率问题(通常为 0.5%-1%),长期承受交变载荷时易产生疲劳裂纹,不适用于机器人关节等高频运动部件。

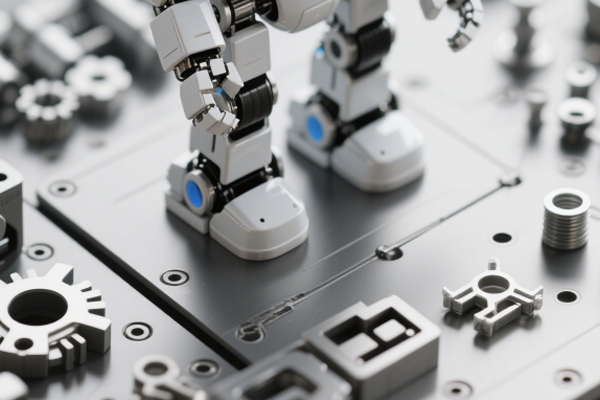

三、博弈与融合:按需选择,构建机器人零件加工最优方案

3D 打印与传统加工并非 “非此即彼” 的替代关系,而是在机器人零件加工中形成 “优势互补” 的博弈与融合 —— 根据零件类型、精度要求、批量需求、成本预算,选择单一工艺或复合工艺,实现加工效率、精度与成本的最优平衡。

在 “博弈” 层面,两者的竞争集中在 “中等批量、中等精度” 零件领域:当机器人零件需求为 100-500 件、公差要求为 ±0.05mm 时,3D 打印的快速响应优势与传统加工的成本优势形成直接对抗。例如机器人轻量化支架,3D 打印可在 5 天内完成 300 件生产,无需工装成本,但单件成本 80 元;传统 CNC 加工需 2 天制作工装,再用 3 天完成生产,单件成本 50 元,总周期与 3D 打印相当,但总成本更低。此时,企业需根据零件交付紧急程度选择工艺 —— 若需快速交付样品验证,优先选 3D 打印;若为常规批量生产,传统加工更具成本优势。

在融合层面,“3D 打印 + 传统加工” 的复合工艺成为机器人高端零件加工的主流趋势,通过 “3D 打印做结构,传统加工做精度”,兼顾复杂结构与精密控制。例如机器人关节轴承座,采用 SLM 3D 打印先制造带有内部油路的毛坯件(实现复杂流道设计,减轻重量 25%),再通过 CNC 车削加工轴承配合面(将公差控制在 ±0.003mm,确保轴承旋转精度),最后采用磨削工艺处理表面(Ra 值降至 0.2μm,减少轴承磨损)。这种复合工艺既解决了传统加工无法制造内部油路的难题,又弥补了 3D 打印精度不足的缺陷,零件综合性能较单一工艺提升 30%。

此外,两者的融合还体现在生产线协同上:机器人研发阶段,采用 3D 打印快速制作原型件与小批量定制零件,缩短研发周期;进入量产阶段后,切换至传统加工生产线,降低单件成本;对于部分兼具复杂结构与精密要求的核心零件,则采用 “3D 打印预成型 + 传统加工精整” 的混合生产线,实现效率与精度的双重保障。例如某工业机器人企业,在新品研发期用 3D 打印制作 20 套关节零件,仅需 1 周;量产时切换至 CNC 生产线,月产能达 5000 套;而关节内的复杂油路阀芯,则采用 3D 打印与 EDM 复合工艺,既保证油路复杂度,又满足阀芯的密封精度要求。

四、未来趋势:技术迭代推动博弈升级,融合成为终极方向

随着 3D 打印与传统加工技术的持续迭代,两者在机器人零件加工领域的博弈将进一步升级,而深度融合将成为突破制造瓶颈的终极方向。

在 3D 打印技术侧,精度提升与成本下降是核心突破点:金属 3D 打印通过多激光同步扫描、实时熔池监测技术,可将零件公差控制在 ±0.01mm,表面粗糙度 Ra 值降至 0.8μm,未来 3-5 年内有望直接加工机器人齿轮等精密零件;同时,金属粉末回收技术的优化(回收率从 80% 提升至 95%)与设备产能的提升(单台 SLM 设备日产能从 5kg 增至 15kg),将使 3D 打印批量生产成本降低 40%,逐步缩小与传统加工的成本差距。

在传统加工技术侧,智能化与柔性化升级将增强其竞争力:CNC 加工中心引入 AI 自适应控制技术,可实时监测切削力、温度,自动调整切削参数,避免机器人零件加工中的过切与变形;同时,模块化工装夹具的普及(换产时间从 2 天缩短至 2 小时),使传统加工能快速响应小批量、多品种的机器人零件需求,弥补其定制化短板。

最终,两者将从 “博弈” 走向 “深度融合”,形成 “3D 打印 + 传统加工” 的一体化制造体系:机器人零件的复杂结构部分由 3D 打印完成,精密配合面由传统加工精整,通过数字孪生技术实现两种工艺的参数协同与质量追溯,既保障零件的精度与性能,又最大化提升制造效率、降低成本。这场跨界融合的精密革命,将推动机器人向更轻量化、更高精度、更定制化方向发展,为工业自动化、医疗机器人、服务机器人等领域的技术突破提供核心制造支撑。