机器人零件精密加工的质量检测:关键要点与技术应用

更新时间:2025-06-18

在智能制造蓬勃发展的时代,机器人作为自动化生产的核心设备,其性能优劣直接影响生产效率与产品质量。而机器人零件的精密加工质量,则是决定机器人整体性能的基础。从机械臂关节到传动齿轮,从伺服电机部件到传感器基座,每一个零件都需经过严格的质量检测,才能确保机器人运行的精准性、稳定性与可靠性。因此,构建科学完善的质量检测体系,掌握关键检测要点与技术,成为机器人零件精密加工中不可或缺的重要环节。

尺寸精度检测是机器人零件质量检测的基础内容。机器人零件的尺寸精度直接影响各部件间的装配精度与运动配合效果。以机械臂关节轴为例,其直径尺寸公差需严格控制,否则会导致关节转动不畅,影响机械臂的运动精度。在检测时,常用三坐标测量仪对零件进行全方位测量,它能够通过接触式或非接触式的测头,快速、精确地获取零件的三维坐标数据,与设计模型进行比对,从而判断尺寸是否符合公差要求。对于微小零件,如微型齿轮、传感器探针等,纳米级精度的测量需求则需借助原子力显微镜(AFM)或扫描电子显微镜(SEM),这些设备能够以极高的分辨率检测零件的微观尺寸,确保其满足精密装配需求。

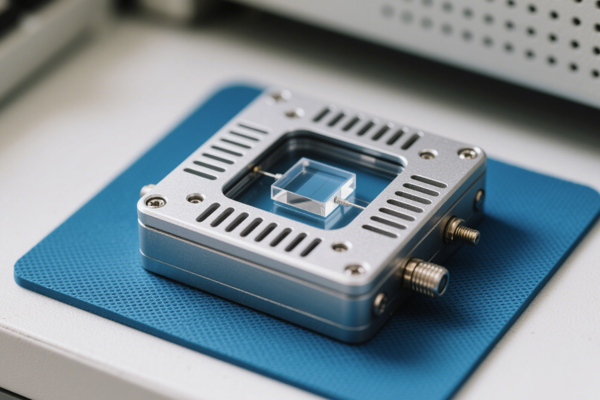

表面质量检测对机器人零件的性能与寿命有着重要影响。零件表面的粗糙度、微观裂纹、划痕等缺陷,不仅会影响零件的摩擦磨损性能,还可能成为疲劳断裂的起源点。光学显微镜是检测表面质量的常用工具,它能够清晰地观察到零件表面的宏观缺陷与微观形貌,通过与标准粗糙度样板对比,快速评估表面粗糙度等级。对于更细微的表面缺陷检测,白光干涉仪发挥着重要作用,它利用光的干涉原理,能够精确测量表面轮廓,检测出微米甚至纳米级的表面缺陷,帮助技术人员及时调整加工工艺,提升零件表面质量。

零件的性能参数检测是保障机器人正常运行的关键。对于传动齿轮、丝杠螺母等运动部件,需要检测其硬度、耐磨性、疲劳强度等力学性能参数。硬度测试可采用洛氏硬度计、维氏硬度计等设备,通过施加一定载荷,观察压痕大小来判断材料硬度。而耐磨性与疲劳强度检测,则需借助专门的摩擦磨损试验机和疲劳试验台,模拟零件在实际工作中的受力与磨损情况,评估其使用寿命与性能稳定性。此外,对于机器人的核心部件 —— 伺服电机,需要对其转速、扭矩、温升等电气与机械性能参数进行全面检测,确保电机能够为机器人的运动提供稳定、可靠的动力输出。

内部缺陷检测是确保机器人零件质量安全的重要手段。一些零件在加工过程中可能会产生内部气孔、夹杂、裂纹等缺陷,这些缺陷在外观上难以察觉,但却会严重影响零件的强度与可靠性。工业 CT 检测技术能够对零件进行断层扫描,生成三维图像,清晰地呈现零件内部结构,精准定位缺陷位置与大小。超声波检测则通过发射超声波,利用声波在不同介质中的反射特性,检测零件内部的缺陷,尤其适用于金属材料零件的检测。通过这些内部缺陷检测技术,可提前发现潜在风险,避免因零件内部缺陷引发机器人故障或安全事故。

为实现高效、精准的质量检测,智能化检测技术在机器人零件加工中逐渐得到广泛应用。基于机器视觉的自动化检测系统,能够快速识别零件的外观特征与尺寸参数,通过图像识别算法自动判断零件是否合格,大幅提高检测效率。同时,大数据分析技术可对大量检测数据进行深度挖掘,分析加工过程中质量波动的规律,帮助企业优化加工工艺与质量控制流程,实现从被动检测到主动预防的转变。

机器人零件精密加工的质量检测是一个多维度、多技术融合的复杂过程。只有综合运用各类先进检测技术,严格把控尺寸精度、表面质量、性能参数与内部缺陷等关键检测要点,同时积极引入智能化检测手段,才能构建起完善的质量检测体系,为高质量机器人零件的生产提供坚实保障,推动机器人产业向更高水平迈进。